加工コスト低減と生産効率向上を両立させた新材種を開発

難削材転削加工用材種「ACS2500/ACS3000」

住友電工ハードメタル株式会社

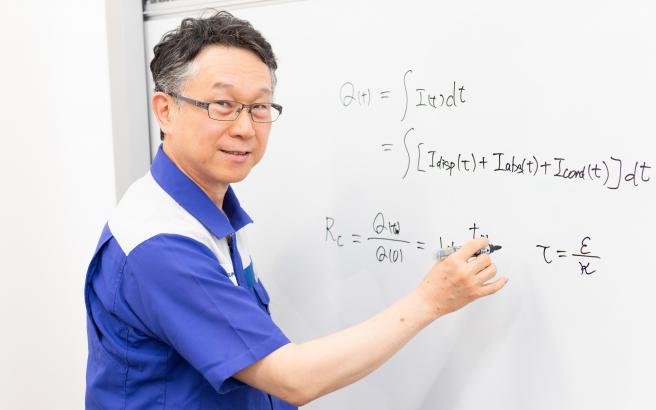

鈴木 優太

自動車、航空機、石油ガス、医療分野などのシビアな環境下で使われる機器や部品には、耐熱性や耐食性に優れたニッケルやコバルト、チタンなどを主成分にした合金が多く使われています。これらの合金はその優れた材料特性ゆえに加工が難しく、「難削材」と呼ばれています。例えば、航空機に用いられるチタン合金は、切削加工時に高い熱と大きな負荷が発生するため、能率よく加工することが難しく、加工に使う切削工具も刃先が欠けてすぐに使えなくなってしまうという問題がありました。そのため、難削材に負けない強度と優れた切れ味を兼ね備えた工具が求められていました。

私たち住友電工ハードメタルは、長年にわたる素材開発の知見により、「難削材」という強敵に対して新たなコーティング膜と超硬母材を開発し、安定した加工と従来比2倍以上の寿命を実現する製品を完成させました。お客様からは加工コストを大幅に削減し、生産効率を向上させることができたと嬉しい言葉をいただき、開発者として大きな喜びを感じています。

使用済み工具から寿命を短くする原因を解明

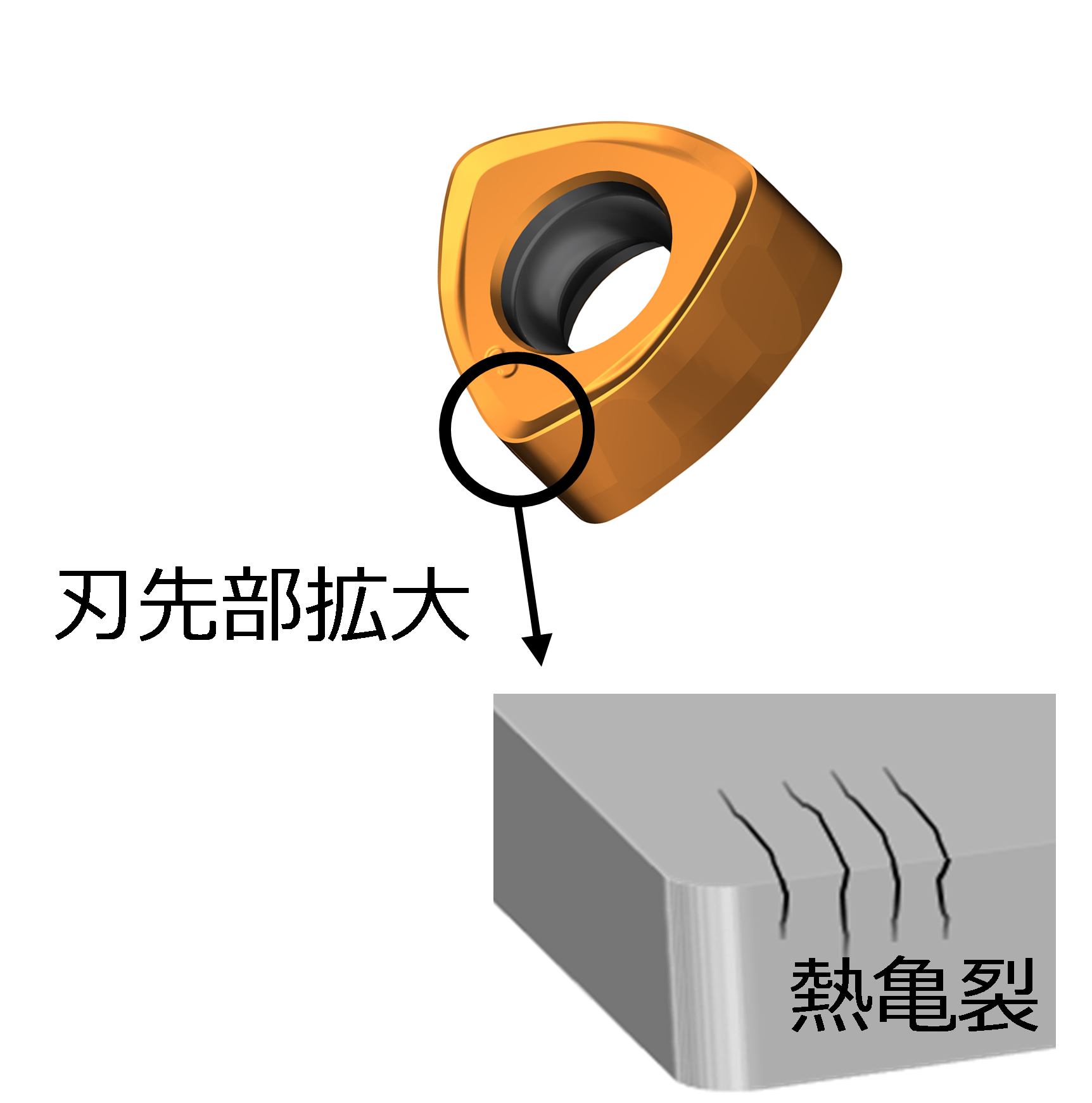

難削材加工における課題を明確にするために、私たちが最初に取りかかったのは使用済み切削工具の回収です。破損した工具のコーティング膜や超硬母材にどのような現象が起きているのかを徹底的に観察、分析することで工具の寿命を低下させる原因を解明したのです。例えば、ニッケルを主成分とするインコネルという耐熱合金の加工では、刃先の摩耗が進行することで切れ味が低下し欠損に繋がることを発見し、また、チタン合金の加工では、難削材加工時特有の刃先の発熱や回転する工具の接触・離脱による温度変化で刃先が膨張・収縮を繰り返し、亀裂が発生していることがわかりました。高度な分析を行うにはそれなりの費用がかかりますが、開発を進めるうえでは損傷形態の解明が不可欠だと考え、上司に説明して十分な予算を組んでもらいました。先輩や上司からの軌道修正に助けられながらではありますが、勤続年数や立場にかかわらず、意思をしっかりと伝えれば尊重してもらえることに感謝しています。

熱亀裂の模式図

新しいコーティング膜と超硬合金母材開発への挑戦

切削工具は、耐摩耗性を向上させるために母材と呼ばれる超硬合金にマイクロオーダーのセラミックコーティングが施されています。従来のコーティングは、強度不足により難削材の加工中に膜内に亀裂が発生し、刃先の損傷が急激に進行していました。私は試行錯誤の末、ボロン(硼素)という元素を添加することで膜の組織を微細化し、耐摩耗性に加え強度も向上できることを発見し、難削材加工で優れた性能を発揮するコーティング膜の開発に成功しました。また、並行して取り組んだ母材の開発では、原料となる炭化タングステン粉末の均粒化と、工具を成形するための焼結工程を改良することで、従来製品と比べて1.5倍の抗折力(曲げに対する強さ)を持つ、耐熱亀裂性に優れた母材を手に入れました。こうして得た超硬合金母材とコーティング膜を当社独自の高密着技術でしっかりとつなぎとめることで、難削材を安定して加工できる、長寿命の切削工具をお客様に届けることができるようになりました。

お客様からの感謝の言葉を励みに

快適な社会を実現するために被削材はますます硬く削りにくくなり、その一方で製造現場からは加工のさらなる効率化が求められることは間違いありません。難削材は高価な材料ですので、お客さまは加工トラブルやロスには敏感です。私たちの開発した新材種は、そういったお客さまの課題の多くを解消してくれると信じています。

今回の製品開発では、市場調査から試作評価、量産生産技術、拡販までを一手に任されました。命令されてやるのではなく、主体的に責任を持って取り組めたことが結果として損傷メカニズムの解明とベストな新材種の開発につながったと感じています。当社グループは海外にも多くの拠点を抱えており、我々の製品は世界各国のお客様に大変ご好評をいただいております。これからも、厳しい使用条件に耐え、世界中のお客様にお役立ていただける革新的な製品を開発し続けていきたいと思います。

関連情報

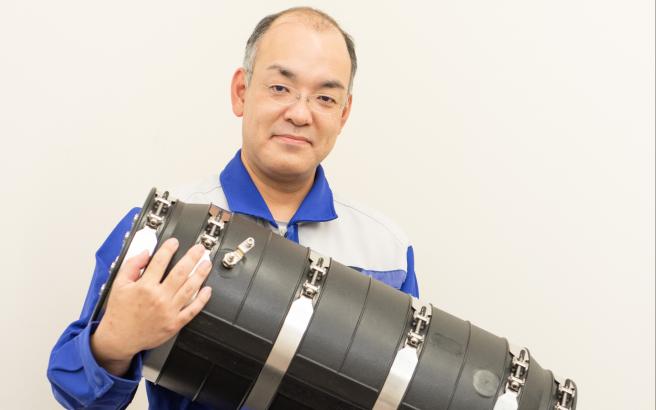

製品化例/高能率隅削りカッタSEC-ウェーブミル® WSE型

(一社)粉体粉末冶金協会

・2021年度秋季大会 「AlTiBN膜の難削材加工用工具への適用」 口頭発表

・第40回 技術進歩賞受賞