イオン注入装置「IMPHEAT」開発の系譜~時代の先を読み、挑み、生み出した~

SiとSiC、異なるイオン注入プロセスの課題

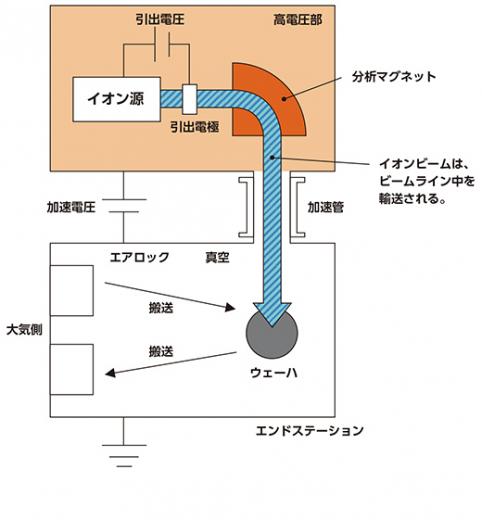

2009年、NICに住友電工からある機器開発の打診があった。それが、SiCパワーデバイス用イオン注入装置の開発である。EVへの時代の要請を掴んだ住友電工は、SiCの持つポテンシャルに着目、NICが有するイオン注入技術が新たなパワーデバイスを生み出すトリガーになることへの大きな期待があった。NICの技術陣は、SiCの優れた基本特性に対する知見はあったものの、イオン注入の技術的困難さは多くの者の共通認識だった。イオン注入装置は、注入する元素のイオンを発生させる「イオン源」、多種類のイオンを質量と電荷の違いによって分離する「分析マグネット」、所定のエネルギーにイオンを加速させる「加速管」、そしてウェーハへイオンを注入する「エンドステーション」で構成される。

しかし、SiとSiCのイオン注入には大きな違いがある。まずウェーハそのものが異なる。Siウェーハは平坦度が高いのに対して、SiCウェーハは平坦度が低く、イオン注入や熱の影響で変形しやすい。また注入処理時のウェーハの温度は、Siでは100℃以下だが、SiCでは500℃前後への加熱が必要になる。さらに注入するイオン種がSiではホウ素、リン、ヒ素であったが、SiCではリンに加え、アルミニウムの注入が必要だった。

搬送システム、高温イオン注入に挑む

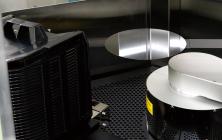

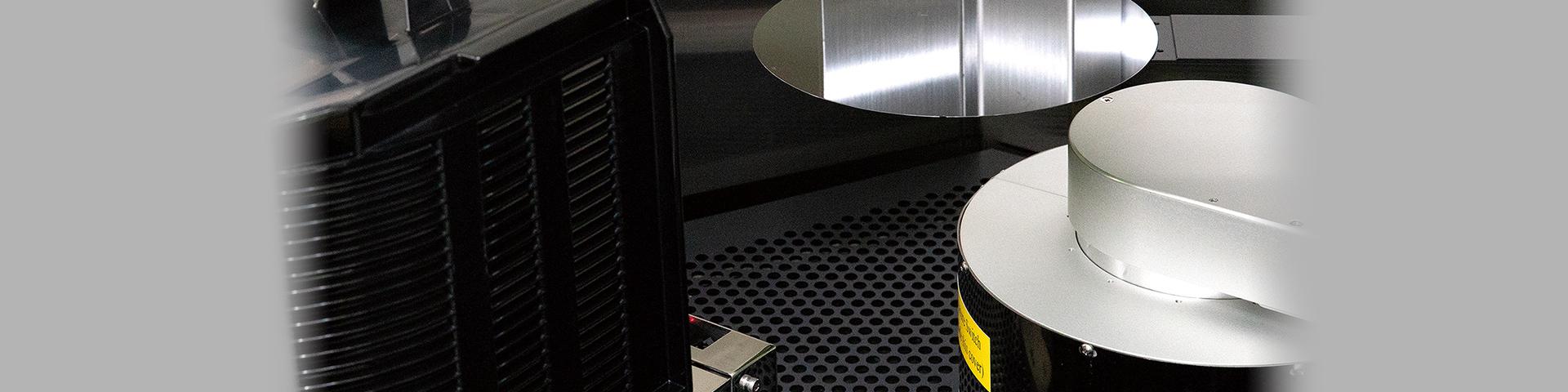

当時、これらの難題に挑んだのが、現在NICが取り扱う既設製品の技術的サポートを担当している技術陣の面々だった。SiCパワーデバイス用イオン注入装置開発に向けた課題は山積していたが、中でもSi向けと異なる「高温イオン注入」に伴う問題が噴出した。技術陣の一人である塩尻史郎は、ウェーハの搬送システムの開発を担ったが、「高温」は大きな壁となった。

「SiCはSiと比べて、イオン注入後では、結晶中の欠陥を回復するのが難しいという特有の問題があり、注入時に欠陥の発生を抑えることが課題でした。そのためには、SiCウェーハを500℃前後に加熱しながらイオン注入する必要がありました。しかし搬送システムは熱に弱い部品が多いため、いかに熱を遮るかがテーマの一つでした。熱を物理的に遮り、周囲に漏らさない仕組みを、手探りで探していったのです」(塩尻)

SiCウェーハの搬送システムは、現在でも開発テーマの一つになっているが、高温対応に加えて安定した搬送の実現も大きな課題だった。現在、エキスパートとして業務を担う小林友昭も、搬送システムと高温対応に関わった。

「初期のSiC注入装置では、ウェーハを手を使ってホルダに載せていました。搬送には電気的な力でホルダを吸着させ保持する静電チャックを採用。静電チャックへの給電と高温対応用ヒーターへの給電との絶縁や適切な電圧を検討する必要がありました。またいかに早く温度を上げるか、均等な温度分布をどのように実現するか、どうやって温度測定するか等々、課題は山積みでした。それらを一つひとつクリアしていく地道な取り組みを続けました」(小林)

小林が指摘した高温静電チャックの開発、そしてウェーハの温度測定を担当したのが、飛川和紀である。

「静電チャックは、ウェーハを吸着する部品ですが、その密着力が高温下では急激に失われる現象が起きました。熱膨張によって静電チャックが反ることで、ウェーハとの間に隙間ができて吸着力が下がり、安定的な搬送が困難になります。そこで静電チャックにスライド機構を取り付けて反りを抑制するなど、試行錯誤して安定的な搬送を目指しました。温度測定に関しては、非接触で測定できる放射温度計のメーカーの協力を仰いで解決しました」(飛川)

SiCパワーデバイスに必要なアルミニウムイオン

SiCパワーデバイス用イオン注入装置では、通常用いられない「アルミニウム」をイオン化する必要がある。イオン化は、材料を含む気体や蒸気をプラズマ化するが、アルミニウム元素を含んだ気体は存在しない。この難題に挑んだのが、現在、半導体装置事業部で技術営業を担当している井合哲也だ。

「どのようなアルミニウム化合物を使うかという検討を繰り返しました。そして、私たちは窒化アルミニウムに着目。そこにフッ素を含んだガスのプラズマを当てることでフッ化アルミニウムを生成させ、アルミニウムイオンビームを発生させることに成功しました。重要なのは、いかに安定させるかということ。高い電圧がかかるため放電が起こり、ビームの発生が不安定になりやすかったのです。さらに、大量にかつ長時間出せるアルミニウムイオン源の実現。それはその後の課題としても継承されていくことになりました」(井合)

そして、研究用の初号機が納入された。しかし、メンバーは1年にわたって納入先である住友電工に通う必要があるほど、課題が噴出した。そこで見出された課題と新たな挑戦が、量産機「IMPHEAT」「IMPHEAT-Ⅱ」、そして次世代イオン注入装置の開発に繋がっていった。