電力の効率的利用で期待される「SiCパワーデバイス」~製造に欠かせない「イオン注入」の技術~

半導体用ウェーハ(イメージ)

電力変換時の電力損失という課題

我々が日常利用している電力は、火力や水力、原子力、あるいは太陽光や風力などで発電されるが、発電された電気はそのままでは使えない。発電から利用までの間に交流を直流、直流を交流に変える「電力変換」、交流の「周波数変換」、電圧や電流の「調節」、電源のオン・オフを切り替える「スイッチング」を行う。このような高電圧・大電流での電源の制御を担うのがパワーデバイスだ。社会インフラから身の回りの家電製品に至るまで、幅広い分野で使用されている。問題なのは、この制御の際には必ずロス(電力損失)が発生することだ。これをできる限り減らすことで、温室効果ガスの排出総量を大幅に削減することができる。

従来からパワーデバイスのウェーハにはSi(シリコン)が広く利用されてきたが、近年注目されているのがSiCである。その優れた基本特性はSiと比較すると明らかだ。抵抗は10分の1、高熱伝導性や高周波特性が3倍、高電圧耐性がSiの10倍で200℃以上の高温でも動作が可能だ。これにより、パワーモジュールの低電力損失、小型軽量化が実現する。

「イオン化」した不純物をウェーハに注入

たとえばEV。高圧の直流バッテリーと、駆動を担う交流モーター、充電ステーションなどで、直流/交流、高圧/低圧の変換を行うため、多くのパワーデバイスが使用されている。SiCを適用することで、低損失のみならず小型軽量化、冷却系統の簡略化が図れ、クルマの環境効率が大幅に向上する。このパワーデバイスの製造には、数百の工程を経る必要があるが、その中の一つの製造プロセスである「イオン注入」を行うのが「イオン注入装置」である。では、「イオン注入」とは何か。

そもそもイオンとは電気を帯びた原子のことだ。原子は元々中性だが、マイナス電荷である電子の受け渡しによって、原子はマイナスあるいはプラスの電荷を持ったイオンとなる。イオン注入装置では、ホウ素やリン、ヒ素、アルミニウムなどを含む気体や蒸気をプラズマ化。それを電離することでイオン化して高い電圧で加速した後、ウェーハに注入する。言い換えれば、イオン注入とはウェーハにイオン化した不純物を打ち込むことである。適切な量の不純物導入がパワーデバイスの電気的特性をコントロールするのだ。ウェーハの導電性や電子の移動性の向上、p型・n型半導体*や微細な集積回路の形成、デバイス性能の最適化、異なる特性を持つデバイス製造など、イオン注入はパワーデバイスの製造工程において、重要な役割を果たす不可欠な技術となっている。

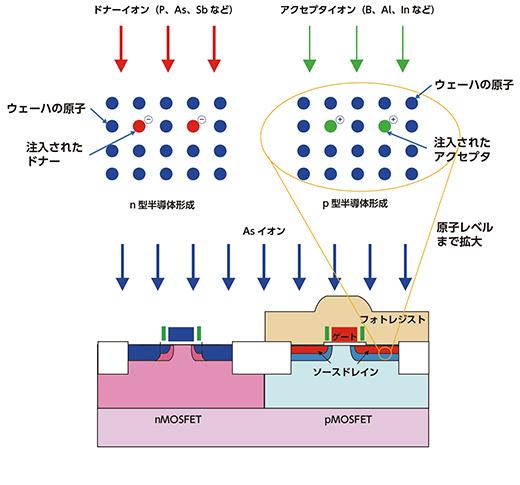

*p型・n型半導体:p(positive)型半導体は電子の欠損部に電子が移動することで、n(negative)型半導体はマイナス電荷を持つ自由電子によって電気伝導が起こる半導体。この組み合わせが電子機器の基本的な構成要素になる。

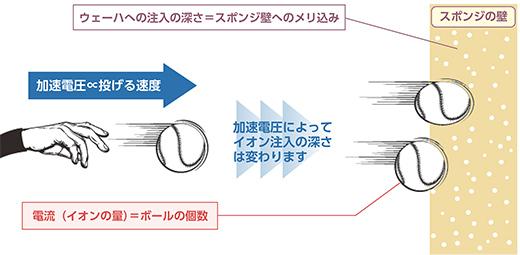

図1:イオン注入とは、電子が自由に移動しない「不導体」であるウェーハに電子を与えるドナーや、電子を受け取るアクセプタと呼ばれる不純物を注入すること。例えれば、スポンジの壁(ウェーハ)にボール(イオン化した不純物)を投げ込むイメージ。投げる速度や数を変えることでパワーデバイスの電気的特性のコントロールが可能になり、目的に合わせた「使える半導体」が形成される。

図2:イオン注入は、半導体製造におけるフォトレジスト塗布、露光・現像、エッチング、レジスト剥離・洗浄、平坦化等の工程の中に位置しており、これらの工程を回路パターンとドナーやアクセプタを変えながら繰り返すことにより、断面図のような構造の電子デバイスがウェーハに形成される。

長年にわたって培ってきたイオン注入技術

このイオン注入装置の開発・製造を担っているのが、日新イオン機器(株)(以下、NIC)である。同じ住友電工グループの日新電機(株)から1999年に分社独立した。京都市に本社を置き、滋賀県に開発・生産拠点を持つ。さらにシンガポール、中国、韓国、米国などに拠点を置き、グローバルに事業を推進している。日新電機時代の1970年代からイオン注入装置の生産を開始、エポックとなったのは1980年代後半に始まったFPD(フラットパネルディスプレイ)用イオン注入装置事業であり、2000年代初頭の量産Si用イオン注入装置「EXCEED」シリーズの生産開始だった。そして2009年に、世界に先駆けてSiCパワーデバイス用イオン注入装置開発に着手している。これらイオン注入装置の進化を牽引してきた一人が、代表取締役社長の長井宣夫だ。

「EXCEED」、「IMPHEAT」は日新イオン機器(株)の登録商標です。

「SDGsの進展や環境負荷低減などの世界的潮流を受けて、SiCはパワーデバイスウェーハとして以前から注目されていました。しかし技術的な難しさや高コストなどの問題があり、適用が困難な時代が続いていたのです。しかし、時代のエコシステム希求の中でSiCパワーデバイスを実現できる条件が整ってきました。当社はVLSI(超大規模集積回路)製造用イオン注入装置の開発・製造で長年培った技術を活かして、2009年にまず研究用のSiCパワーデバイス向け高温イオン注入装置を開発、そして2013年に当時業界唯一の量産装置「IMPHEAT」をリリースし、パワーデバイスメーカーに提供しました。さらに2019年には同機をパワーアップした「IMPHEAT-Ⅱ」を市場に投入、各方面から高い評価を獲得しています」(長井)

しかし、「IMPHEAT-Ⅱ」でSiCパワーデバイス用イオン注入装置が完成を見たわけではない。長井に言わせれば「より高い性能を追求していく取り組みに終わりはない」のだ。事実、市場のニーズに的確に応えるためには、多くの課題が残されている。次章以降、初号機の開発から、現在の取り組みまでを見ていきたい。