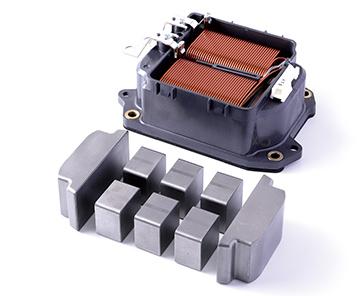

「オール住友電工」で取り組む独自の「圧粉磁心」の生産~小型・軽量化、最適生産を実現した「リアクトル」~

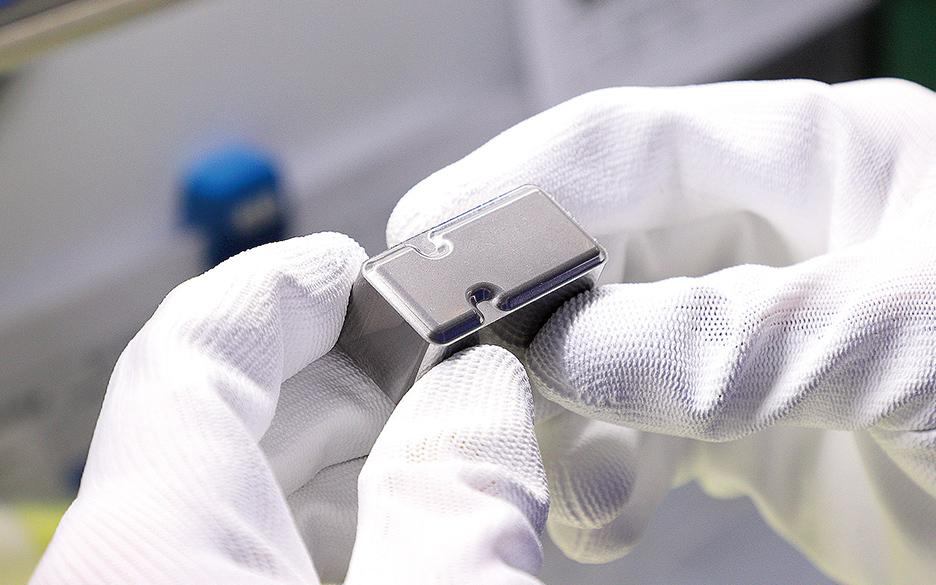

熱処理された後の圧粉磁心

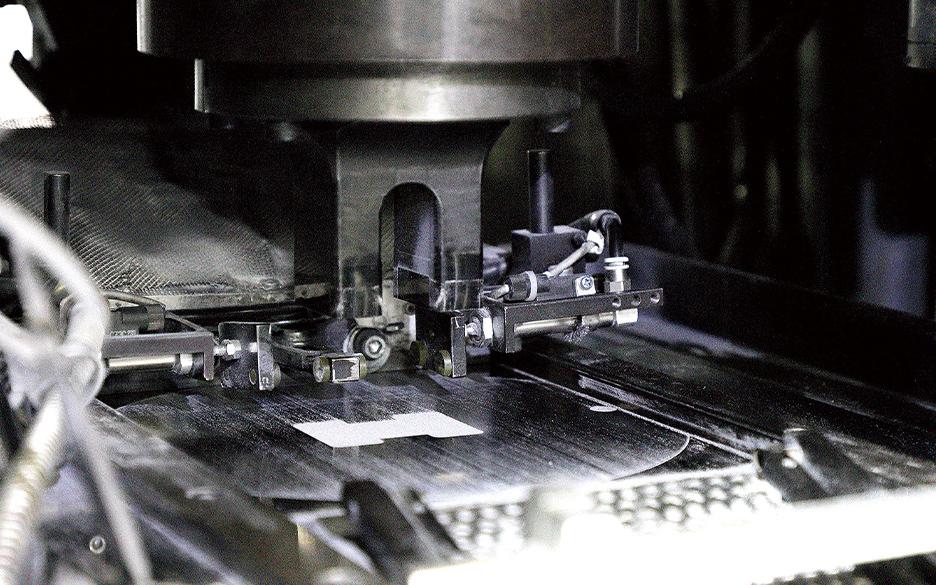

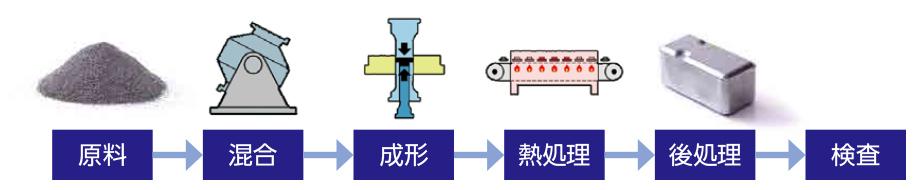

技術の粋、圧粉磁心の製造工程

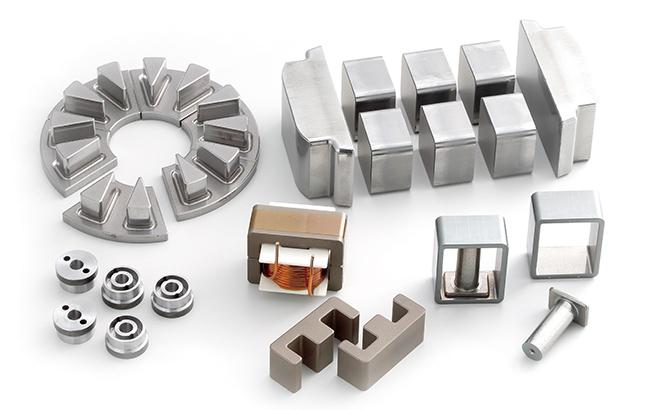

「圧粉磁心」の製造工程を見てみよう。まず初めに、絶縁被膜がコーティングされた磁性粉末に添加物を混合し、プレス成形される。その後、粉末同士を結合させる「焼結」とは異なり、成形による歪みを開放するために約400~800℃の低温での熱処理が施される。熱処理が低温であることから省エネであり、かつ粉末同士を結合させないことでリサイクル性に優れている。こうして成形された「圧粉磁心」は、電磁鋼板を積層する磁心と比べ、高磁束密度(磁力の強さを表す量)、形状自由度、高周波特性に優れており、製品の小型化、軽量化、高出力化により、環境負荷の抑制に寄与する。

電圧を昇圧・平滑化する「リアクトル」

近年、環境への配慮や省エネ志向などから、車両の電動化が急速に進んでおり、一層の燃費向上のためにシステム全体の高効率化や小型・軽量化が求められている。一方で、ガソリン車並みの走行性能を実現するには、高電圧化も必要だ。そのための方法の一つが、昇圧コンバータの採用であり、その基幹部品が「リアクトル」である。バッテリの電圧を昇圧・平滑化し安定した電圧を供給する。駆動状況に応じて、最適な昇圧を行うことで、モータの性能及びパワーコントロールユニット全体の効率を高める役割を担っている。このニーズに応え、住友電工グループは、「圧粉磁心」を用いた「リアクトル」を市場に送り出した。

インダクタンスの維持のために

住友電工グループが「圧粉磁心」を用いた「リアクトル」の量産を開始したのは、2012年に遡る。以来、常に要請されていたのが小型・軽量化である。そのために新たに取り組んだテーマが、性能を示す指標の一つであるインダクタンスの改善だ。磁気エネルギーを蓄える指標で、この値が高いほど大きなエネルギーを蓄えることができるが、駆動条件によってはインダクタンスが低下してしまう。さまざまな駆動条件でインダクタンスを必要な範囲に維持しながら小型化するためには、「圧粉磁心」の飽和磁束密度を上げる必要があった。飽和磁束密度とは、磁性材料が取り扱うことができる磁力の最大値であり、高いほど磁心は小型化できる。そのため、飽和磁束密度が高い純鉄圧粉を採用、「圧粉磁心」の特徴を活かした3次元形状の採用により、さらに小型化が可能となった。その他、放熱性の向上や樹脂ケースの軽量化などにより、従来と比較して10%の小型・軽量化を実現した。

こうした研究開発の取り組みは、「オール住友電工」で行っている。住友電工の自動車事業本部が顧客折衝のフロントに立ち、顧客ニーズに応じて(株)オートネットワーク技術研究所で設計・開発される。リアクトルの巻線(銅線)は住友電工ウインテック(株)が、圧粉磁心の生産は住友電工焼結合金(株)が担当し、アッセンブリを住友電装(株)が担っている。この「圧粉磁心」の生産拠点が、住友電工焼結合金(株)伊丹工場だ。

現在、伊丹製造部開発グループ長である奥野麗子は、焼結製品の製品設計、工場の生産技術などを経て、「圧粉磁心」の開発・生産に携わってきた。

「私が参加したのは、第二弾のリアクトル量産が開始した2018年。入社以来、焼結製品に関わっていましたが、磁性材料は2018年に初めて担当となり、一から勉強しました。『圧粉磁心』は絶縁被膜された鉄粉を金型プレスで成形加工するわけですが、金型から抜き出す際の摩擦により、絶縁被膜が損傷、隣り合う鉄粉同士が導通し、鉄損*が増大するという課題がありました。一粒一粒の鉄粉に絶縁被膜されていることが『圧粉磁心』の優れた性能を発現します。したがって、プレス成形加工で、いかにして絶縁被膜を損傷させないか、という検討を開始しました」(奥野)

*鉄損:変圧器・電動機などの鉄心部分で電力が熱となって消耗されること。

画期的製作法「コアフロート」の適用

第一弾のリアクトルでは絶縁被膜損傷による鉄損防止にはレーザー加工で酸化鉄を生成し、電気の流れを遮断していた。しかし工程が増え、コストが大幅に増加する問題があった。そこで第二弾のリアクトルでは、金型を浮動(フロート)させることで、抜き出し時の絶縁被膜損傷を防ぐ画期的な解決法を見出した。生産性も向上し、特許も取得した。「リアクトル」に求められる性能は時代と共に変化し、その技術は成熟するものではない。いま奥野が着目しているのが「材料」である。

「お客さまが『リアクトル』をどのように使われているか。それを的確に把握して、お客さまが求める性能を発現するため、磁性粉末の組成や絶縁方法など、材料そのものの開発に取り組んでいきたいと考えています。お客さまが実施している磁気解析を私たちも並行して行うことで、プラスαの提案が可能になると考えています」(奥野)

徹底した「良品条件」の厳守・遂行

伊丹製造部長(当時)である久保正德は、長年にわたって焼結製品の生産に携わってきた。「圧粉磁心」も初期から関わっている。

「工場を運営する立場として、常に追求しているのが『良品条件』を満たすことです。それは作業の現場で、保証された品質のものを作るなど、正しい結果を導き出すために必要な条件。『圧粉磁心』生産においては、原料の品質、金型の動きや圧力、形状、寸法、表面仕上など、コストと生産性を考慮しつつ『良品条件』を徹底して厳守していくことが、お客さまの求める製品を提供していくことに繋がっていきます。『リアクトル』は、今後自動車の電動化に伴い、需要が高まっていくと思います。そのためにも安定した量産体制を確立していくことが、自身の役割と考えています」(久保)

オール住友電工で取り組む「リアクトル」は、「圧粉磁心」の世界で一定のプレゼンスを得たと言えるだろう。この開発・生産で得た知見は、「アキシャルギャップモータ」に用いられる「圧粉磁心」の開発へと繋がっていく。