CASE時代におけるワイヤーハーネスの使命~モノづくりへのこだわり、モノづくりが変わる~

CASE時代に求められるワイヤーハーネス

住友電工グループのモビリティ領域のコア事業である、ワイヤーハーネスの開発・生産を担うのがグループ会社の住友電装(株)(以下、住友電装)である。ワイヤーハーネスの最大の特徴は、最後の組み立てを人の手で作り上げていく「労働集約型製品」であることだ。生産拠点は全世界約30ヵ国、総従業員数は約23万人にも及ぶ。その品質を決定付けるのは「人」の技術・技能にほかならない。しかし、地域、人が異なれば、品質のバラツキも発生しかねない。その課題に、住友電工グループは早い時期から挑戦を開始した。目指したのが「世界同一最高品質」であり、その実現のために、住友電装独自の「ピカピカ運動(ピカピカな心・行動・技術、設備・工場)」を通じた「ピカピカなモノづくり」を実現することで、世界中の自動車メーカーから高い信頼性を獲得、グローバルシェアNo.1達成の原動力となった。

「CASE の時代はワイヤーハーネス自体の進化が求められます。数年前、私たちは、車両軽量化の要請に応え『アルミワイヤーハーネス』を生み出しました。車両トータルで約12%の軽量化を実現し、燃費向上によるCO2排出削減に寄与しています。CASE においても、こうした取り組み同様に、時代が求める製品を社会に提供していきたいと考えています」(住友電装 代表取締役社長 漆畑憲一)

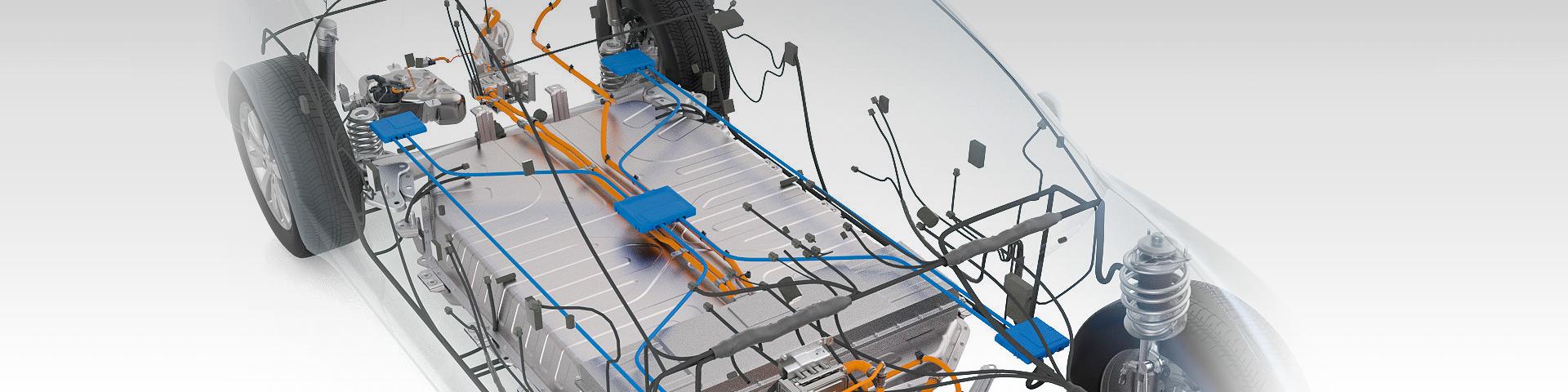

漆畑が指摘するように、CASE の動向はワイヤーハーネスに新たな局面をもたらしている。たとえばEV(電気自動車)。大電流が必要とされ、ケーブル径は必然的に数千本の素線で構成される複雑な太径にせざるを得ず、断線などのトラブルを回避する長寿命化、信頼性の高いケーブルが求められてくる。また「Connected」実現のためには、通信の高速化・大容量化に伴い、信号は高周波化する。カギとなるのがコネクタだ。高周波信号がスムーズに通過する、コネクタの形状最適化が求められる。このように、CASE がワイヤーハーネスにもたらすインパクトは小さくない。

ビジネスモデルが変わる、モノづくりの転換点

一方、ワイヤーハーネス自体のモノづくりにおいても、大きな転換点を迎えていると漆畑は指摘する。

「世界的な半導体不足や新型コロナウイルス感染拡大などの影響で、今までのビジネスモデルは通用しなくなりました。この難局を突破するための一つの施策として、私たちは『地産地消』を目指しています。米国で採用されるワイヤーハーネスはASEAN ではなく北米で生産するという考えです。しかし大きな問題がありました。ワイヤーハーネスは、ほとんどが『人』の手によって作られるという特性上、人の技能が品質を左右してしまうのです」(漆畑)

これまで、各地域の従業員の技能・知見を高めることで「世界同一最高品質」を確保してきたが、そこには「ピカピカ運動」に象徴される、地道な技能向上の取り組みがあった。それは、ワイヤーハーネス生産の「自動化」は不可能とされていたからである。だが課題を解決すべく、開発陣は「自動化」に向けた取り組みを開始していた。その成果の一つが、切圧線が自動でセットされる「セット工法」だ。手動でのリードタイム1.5日に対し、「セット工法」では大幅に短縮した時間を実現した。さらに画期的な自動化を達成している。

「アッセンブリーの自動化を『e-STEALTHW/HⓇ』で実現しました。さらにe-STEALTHW/HⓇと、小型化したハーネスを自動で組み立てる仕組みを掛け合わせることで、ハーネスのカタチを変え、少ない品番での多品種対応を目指します。まだ局部的な自動化ですが、こうした取り組みや設備の共通化を推進していくことで『地産地消』やBCP対応(事業継続計画)などにも取り組み、モノづくりの新しい世界を開拓していきたいと考えています」(漆畑)

住友電工グループの視線は、CASE 時代におけるモノづくりにも注がれている。

DX 推進によって、モノづくりの現場を変える

さらにビジネスモデルを大きく変える可能性を秘めているのがDX 推進である。

「まずは設計業務をデジタル化したいと考えています。今までは人のノウハウ、技能に頼っていましたが、このリードタイムを短縮化するにはデジタル化が不可欠。3DCADやVRなどのツールを駆使してデジタル化を推進します。2030年代には100%デジタル化を実現したい。また実際のモノづくりにおいて、優れた成果をあげている国の一つにベトナムがあります。そのベストプラクティスを世界の従業員が学ぶために、作業とデータを分析しAIによって最適なレイアウトを実現する試みも進めています。さらに重要なのが生産管理。受注して生産、在庫、納品というプロセスを一元管理し『見える化』することで無駄を省き、効率性向上を図っていきたい。こうした取り組みは、今までのビジネススキームを変えることでサステナブルな体質を強化していくことにつながります。それはCASE の時代に対応するモノづくりの取り組みの一つと言えると考えています」(漆畑)

住友電工グループのワイヤーハーネス事業は、トップシェアを堅持し供給責任を果たすとともに、CASE 時代に対応したデファクトスタンダードとなる技術力、モノづくりによって、これからも高い付加価値を創出していく。