~光学設計技術の進化とレーザー加工技術への貢献~ マーケティングファーストから生まれたFθレンズとDOE

高速・微細加工で求められた 高性能Fθレンズ

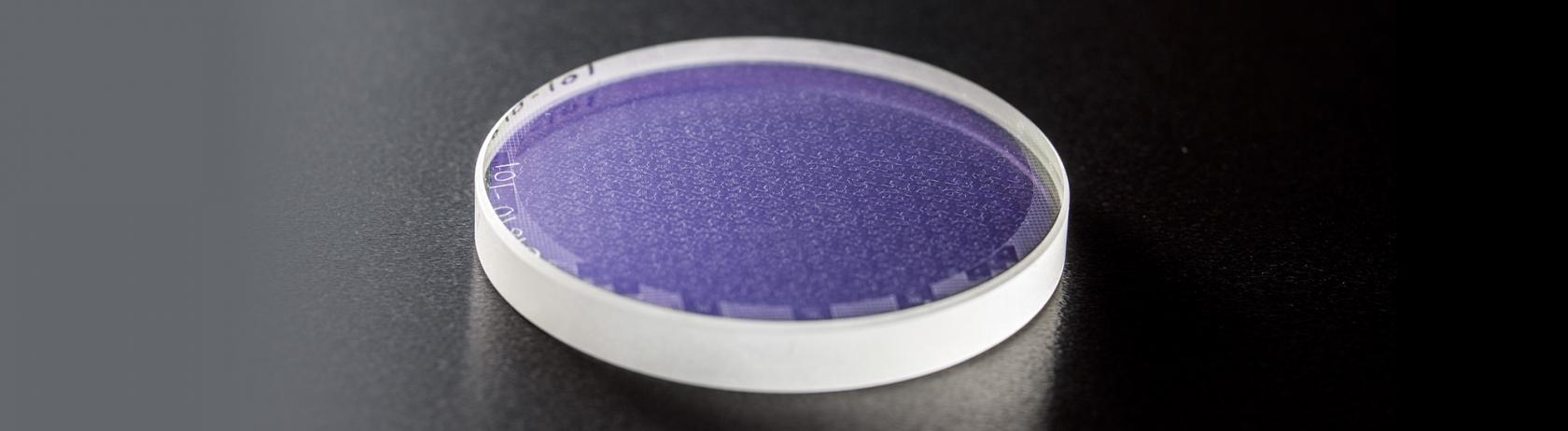

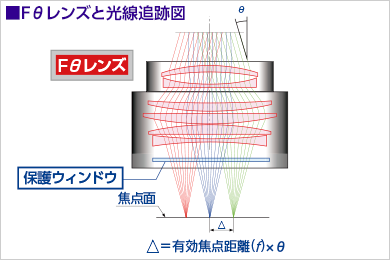

現代のエレクトロニクス社会では、スマートフォンに代表される電子機器の小型軽量化、高機能化が求められており、組み込まれる電子部品の製造プロセスで採用されるレーザー加工機には超微細で高精度な穴加工の実現が不可欠となっている。たとえば最新スマートフォンに搭載されているプリント基板では、どこの部分を加工するにも髪の毛より細い穴径50µm以下、穴位置精度は狙いの位置に対して誤差5µm以下の加工が求められる。そうした高精度な穴加工の実現のために開発されたのが「Fθレンズ」である。レーザーがレンズに斜めに入射しても平坦な加工エリアにほぼ垂直方向に集光し、微小なスポットが得られ、均一な穴を加工することができる。

このような高い性能を実現するため、Fθレンズは複数のレンズによって構成される「組レンズ」となり、さらに収差を抑えるために非球面レンズをその内部に採用することが多い。こうした画期的なFθレンズの開発に携わったのが、住友電工ハードメタル(株)光学部品開発室の荒木高志である。

「最新のレーザー穴あけ装置では、毎秒4,000穴以上もの加工が行われます。その高速加工を可能にするためにFθレンズには広い加工領域と、極小の集光径(焦点の大きさ)を実現することが求められます。しかし、広い加工領域を得ようとすると、一般に集光径は大きくなり、加工領域内での焦点の歪みが大きくなります。つまり、この二つの要求は相反する関係にあるのです。その解決のために必要だったのが、高精度な非球面レンズの採用と複数のレンズを最小の誤差で組み上げることでした。高性能なレンズは製造誤差に敏感であり、性能にバラツキが起こりやすい。製造誤差があっても集光特性が悪くならないように、個々のレンズの製造誤差の許容範囲(公差)に余裕のあるロバスト(頑強)な光学設計を進めました。

最も高精度な穴加工が求められるのは高集積回路(IC)のパッケージ基板です。加工した穴の歪みは、高密度配線においては導通不良になるリスクがあります。Fθレンズは、お客様の穴加工結果を設計にフィードバックし繰り返し改善を図ることで、さらに高い精度の穴加工を実現してきた歴史があり、お客様と共に開発し成長してきたと自負しています。スマートフォンに組み込まれる高機能なプリント基板や高集積回路のパッケージ基板加工用Fθレンズでは、住友電工グループは世界トップクラスの技術力とシェアを持つと考えていますが、さらに、現在は製造されたFθレンズをできる限り実使用条件に近い状態で検査を行うことで、お客様満足度を向上させる取り組みを進めています」(荒木)

レーザービームを自在に変化させる「DOE」

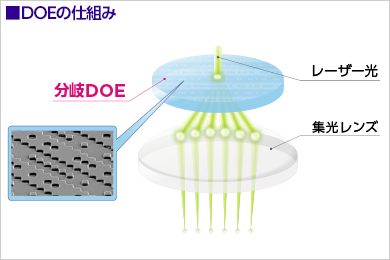

レンズやミラーは、入射するビームを集光させたり、反射させて進行方向を変える機能を持つが、レーザー用光学部品のなかには、また違った特殊な機能を持つものがある。その代表例が「DOE」だ。「DOE(Diffractive Optical Element)=回折光学素子」とは、光の回折現象を利用して、従来のレンズやミラーではできないビーム制御を実現する。例えば、焦点の形状や強度をさまざまに変化させたり、1本のビームを多数のビームに分岐させたりできる。このDOE設計に携わっているのが、大学時代から光波の回折理論の研究に従事してきた西寛仁だ。

「従来の光学設計では、屈折現象を中心とした光線追跡(幾何光学)の考えが基本です。一方でDOEの設計は、光を波動として考える波動光学を基本としています。DOEの表面にはシミュレーションにより設計された微細なモザイク状の凹凸構造が形成されており、それによって回折現象を生じさせます。波動光学計算は、計算負荷の非常に高い演算処理です。コンピュータの高速・大容量化と、それに歩調を合わせて開発してきた当社独自の設計ソフトウェアを用いることで、顧客ニーズに応じたタイムリーな設計対応が可能になりました」(西)

DOEは、1本のビームを複数に分岐して多点を同時に加工することができるので、最先端の電子部品製造で量産性の飛躍的な向上に寄与している。また、レーザー溶接の高品質化にも効果があり自動車関連部品への実用化が進んでいる。

これらの高機能光学部品を支えているのが材料技術、加工技術、コーティング技術などの要素技術である。次ページでは、住友電工グループの競争力の源泉である要素技術を探る。