光デバイスの量産化に向けたプロセス開発~新製品に対応したプロセス技術開発~

エピタキシャル成長とドライエッチング

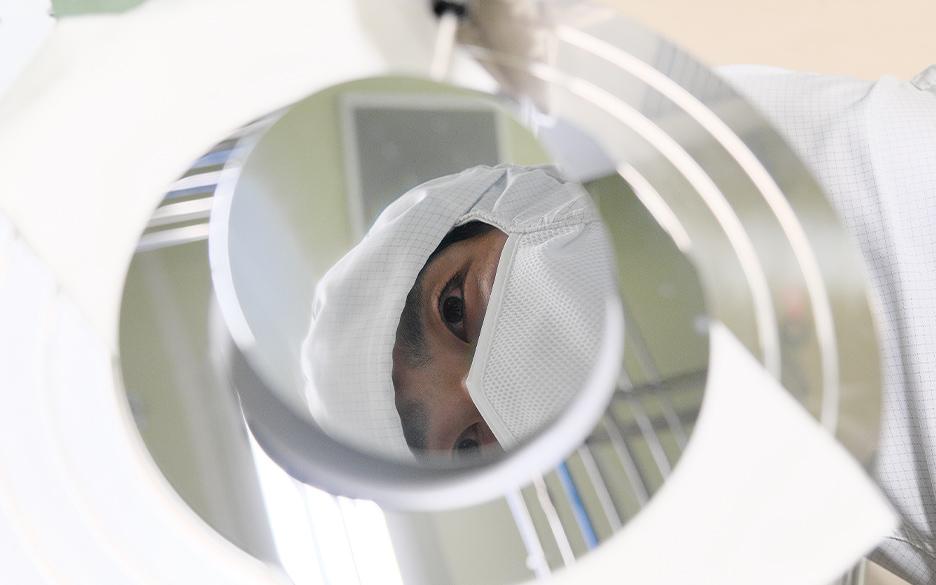

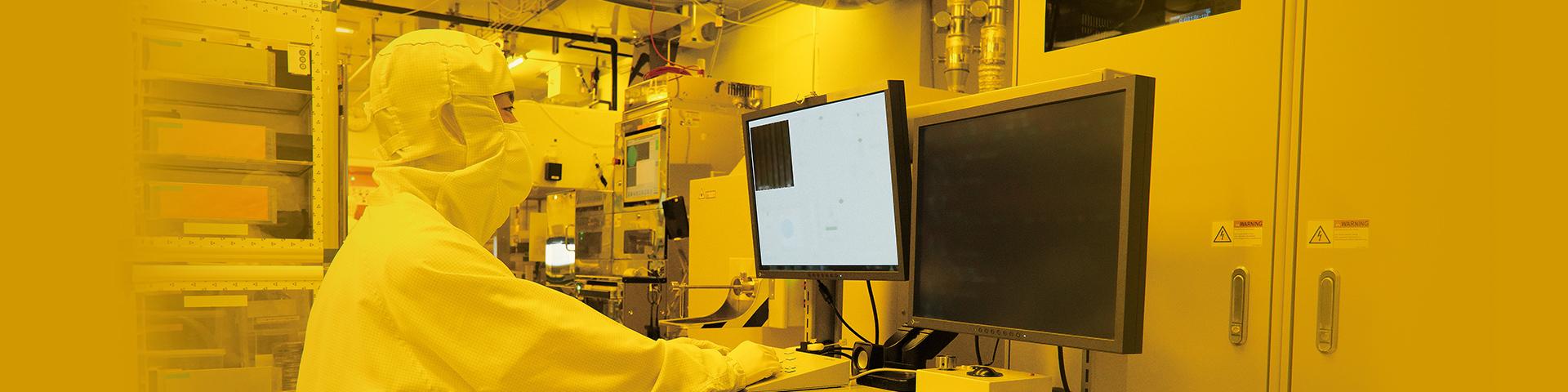

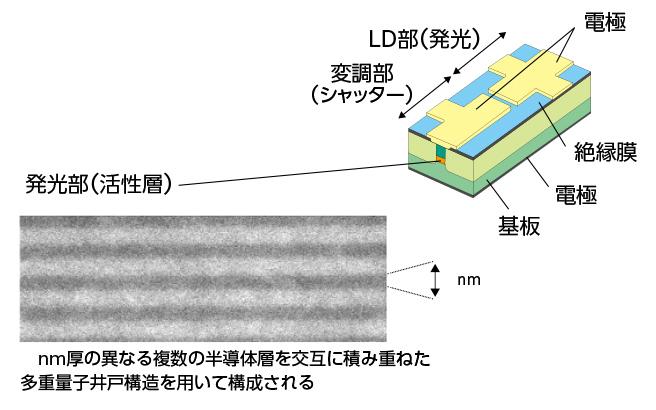

設計から提示された製品仕様を具体的に実現する「プロセス開発」こそが、SEDIの強みの源泉ともなっている。その一つが化合物半導体の「エピタキシャル成長」だ。結晶基板(ウエハ)の上に、その結晶構造を正確になぞるように新たな薄い結晶層を形成し重ねていく技術で、特定の機能を持つ高品質な半導体層を作ることができる。原料の有機金属を、それを移動させるガスとともに結晶成長炉へ運び、約600℃に加熱された結晶基板上で熱分解し、nm単位の薄膜を形成していく。したがって、温度や圧力の制御管理、適切なガスの選定が結晶品質に大きく影響する。SEDIは長年にわたってエピタキシャル成長技術を培い、高い精度と均一性を持つ高品質な薄膜の形成を実現している。

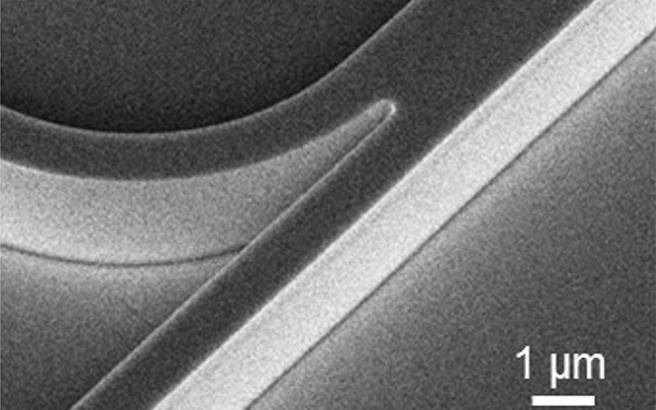

これと交互に進められるのがドライエッチングだ。レーザチップの微細化のために開発された技術で、ガスとプラズマを使い基板を削り、微細な回路パターンを設計通りに高い精度で実現する。SEDIはドライエッチングを用いた微細な光の通り道を滑らかに形成する技術、特徴的な構造を正確に加工する技術を独自に有しており、エピタキシャル成長技術と並ぶ、SEDIのコアテクノロジーとなっている。

新たな化合物半導体による特性向上の実現

エピタキシャル成長を入社以来担当しているのが、プロセス開発部の渡邉冬馬だ。学生時代から一貫してエピタキシャル成長技術に取り組んできた。

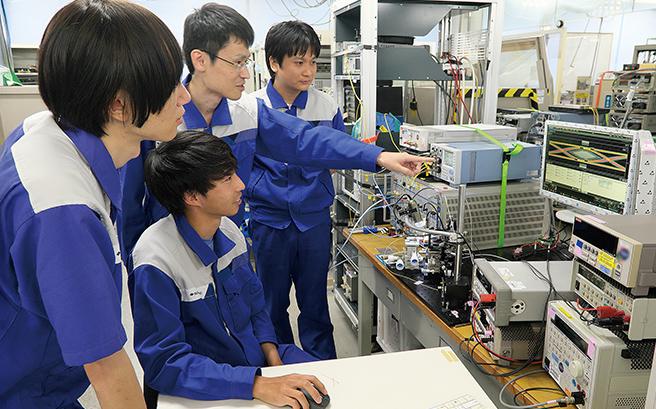

「光デバイスの製造工程は、エピタキシャル成長とエッチング、『成長させて削る』工程の繰り返しで進められます。私は『EML』の特性向上を目指す取り組みを進めてきました。光の点滅を早くし明確な信号を送ることが、光通信の高速化に繋がります。変調器においてどれだけ光を吸収できるかがポイント。変調器の多重量子井戸構造に最適な化合物の検討は非常に困難を極めましたが、粘り強くプロセス開発を進め、量産化することができました」(渡邉)

多重量子井戸構造の最適化を実現した渡邉は、エピタキシャル成長の工程を究めて半導体製造のプロを目指す。

2インチウエハから大口径4インチへ

渡邉と同じくプロセス開発部に所属する遠藤匠もプロセス開発に携わっている。光デバイスに関わる技術者として節目となったのが、レーザチップ製造の4インチウエハへの大口径化だった。

「口径が大きければ1枚のウエハから多くのチップを切り出せます。つまり低コストを実現できます。しかし、口径を変えるには、装置や製造条件を改めて検討する必要があり、課題を一つひとつクリアしながらプロセスの最適化を進めていきました。現在、4インチウエハはすでに量産化されており、競争力の源泉の一つになっています」(遠藤)

遠藤は高光出力の「CW-LD」の量産に向けても、4インチウエハの立ち上げを担当。挑戦しているのがレーザチップの小型化だ。その実現で低コスト化に寄与していく。

生産設備の最適化・安定化を目指す

製造技術部に所属する関口拓真は、量産された光デバイスの出荷前の検査を担当している。その業務は単に製品の良否判定を行うことに留まらない。

「需要が急増し既存の設備では応えられないため、増産体制を整備しています。設備導入には、安定稼働までに試運転も含めて半年の時間が必要です。また、不良率を抑え、いかにロスを減らすかも大きなテーマ。さまざまな模索を通じて、検査のみならず生産設備の最適化・安定化、そしてコスト低減を実現したいと考えています」(関口)

需要急拡大への迅速な対応、新製品開発の要請に伴うスピーディなプロセス開発など、光デバイスを取り巻く環境が大きく変わる中で、メンバーの奮闘が続いている。

海外製造拠点

ベトナムの取り組み

―Sumiden Device Innovations Vietnam Co., Ltd.

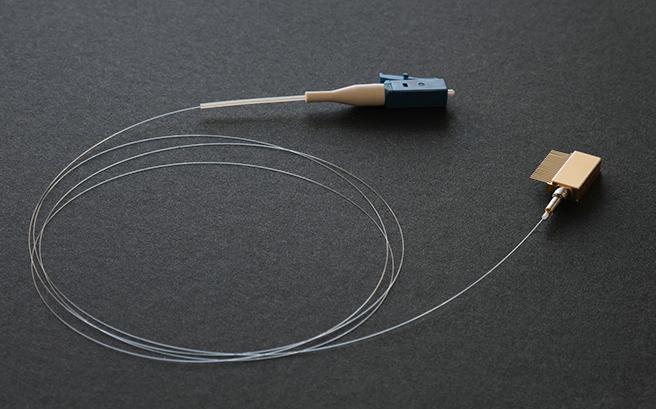

SEDIの製造拠点は、横浜、山梨に加え、海外ではベトナム・ホーチミン近郊にある。ベトナムのSumiden Device Innovations Vietnam Co., Ltd.(以下、SEDV)が担うのは、SEDIで製造したレーザチップを搭載した光モジュールの製造だ。SEDVの主力製品は、小型、高光出力、低消費電力が大きな特長だ。たとえばスマートフォンのnanoSIM(最小のSIMカード)ほどの大きさのパッケージに、さまざまな接合技術を使って約20点の部品を極小の精度で組み立てる。SEDIでは開発と製造が連携し安定した量産製造を意識した製品設計が進められているが、SEDVではさらに組立、検査手法を徹底して改善し時間短縮による増産を実現している。それらを統括しているのが、General Directorの佐治禎基である。

「今後を見据えいかに効率よくモノづくりをするかが重要だと考えています。足元をしっかりと固めながら、先を見据えた新しいアイディアや技術も積極的に取り入れることで、高性能光モジュールの主要製造拠点として、貢献していきたいと考えています」(佐治)。

効率よいモノづくり・安定した量産・増産体制の維持・向上を推進することで、SEDVはSEDIを力強く支えている。