市場の要請に的確に応える、光デバイス開発~「EML」と「CW-LD」の最新開発動向~

高速化と低消費電力化を目指す「EML」

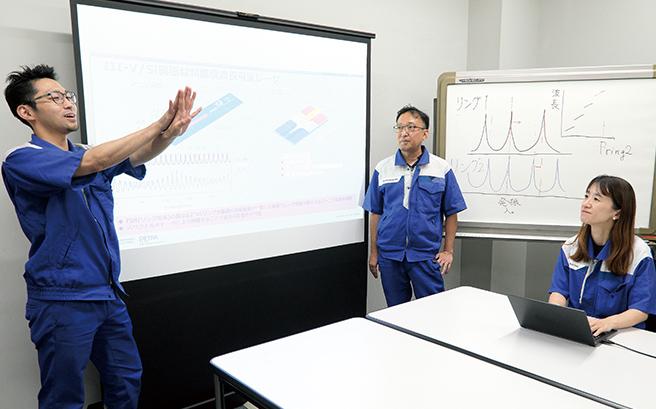

SEDIの主力製品の一つである「EML」は、単一の波長(色)の光だけを安定して出すことができる半導体レーザ(DFBレーザ)とEA変調器を集積したものだ。半導体レーザに流れる電流を直接変調して高速でON/OFFを切り替える従来の方式では、信号が劣化する問題があった。これを解決するために開発されたのがEA変調器だ。レーザ光を受けて透過と遮断を高速で切り替えることで信号を劣化させないデバイスである。「EML」には常に高速化と低消費電力化への対応が要請されてきた。光デバイス事業部で設計担当を担うのが光素子設計部の前川享平だ。

「高速化に対応するためには、変調器の静電容量(キャパシタンス)を減らす必要があり、変調器の長さを短くするのが有効ですが、そうすると信号が弱くなり、通信エラーに繋がるというトレードオフの関係があります。私たちの目標は、EA変調器の内部構造を工夫することで、『速さ』と『強さ』を両立させることです。また、半導体レーザは、非常に小さな電子の『井戸』を利用して光を出しています。『量子井戸』と呼ばれる場所です。これをいくつも積み重ねた『多重量子井戸』の構造を最適な形にすることで、より速く、効率よく光を出せるようになりますので、その開発も進めています」(前川)

「EML」の新たな駆動方式「差動駆動」

製品開発部の本田昌寛は、顧客からニーズをヒアリングし、それを製品に落とし込むプロジェクト管理を担当。現在注力しているのが新しい方式「差動駆動EML」の開発である。駆動とは光デバイスを正しく動作させるため外部から電気信号を供給することだ。

「従来、EA変調器は1つの電気信号で駆動していましたが、2つの電気信号で駆動できるよう改良したものが『差動駆動EML』です。この開発の背景には、顧客からの高速化・低消費電力化の要請がありました。2つの電気信号を用いることで、高速化するにつれ顕著になる外部ノイズの影響を抑えることができます。また、電気信号の振幅を小さくできるため、消費電力を低くすることもできます」(本田)

データセンタなど、高速かつ省エネが求められる分野で重要な「差動駆動EML」は顧客からの改善要望を反映させて改良を重ね、量産化を目指していく。

高出力化と低消費電力化を目指す「CW-LD」

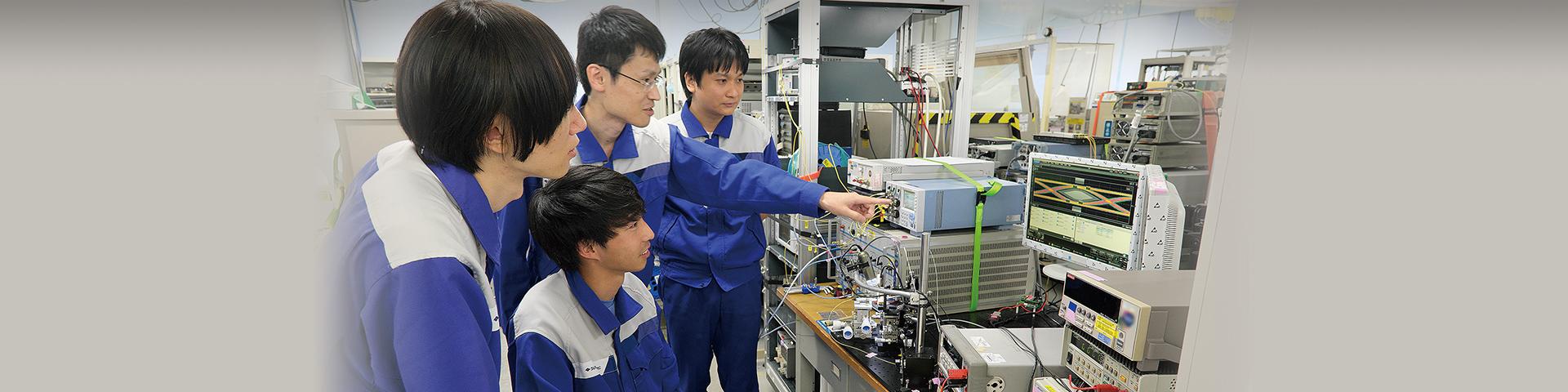

SEDIのもう一方の主力製品であり、データセンタ市場で主役になりつつある「CW-LD」の設計を担当しているのが、光素子設計部の青山康之祐だ。「CW-LD」は、常に一定の光を出し続ける半導体レーザだ。内部に変調器を持たず、光信号への変換は外部の変調器で行う。青山が取り組んでいるのはさらなる高出力化をいかに効率よく実現するかだ。

「高出力化において常に課題となるのが電流の漏れです。これが原因で、電力変換効率が著しく低下してしまいます。それを減らすために、基板の結晶成長における温度やガスの比率を精密に制御、必要な不純物の種類や量の検討を重ねました。また、光を発生させる活性層の幅を拡大することで、効率よく光を取り出せるようにすると同時に、電気的な役割が異なる部分を切り離すことで電力の分配を最適化しました。その結果、高い光出力と電力変換効率を実現。すでに量産化に向けたフェーズに入っています」(青山)

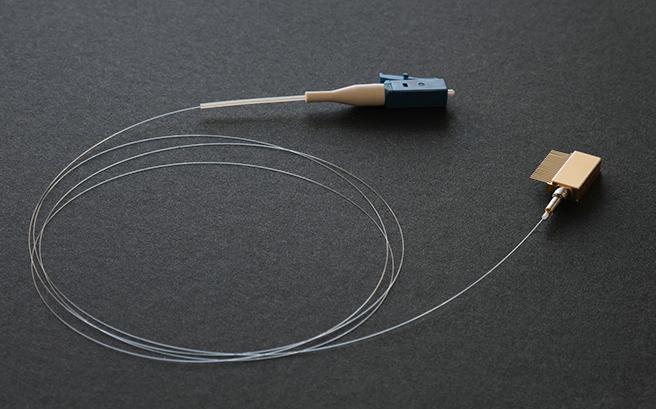

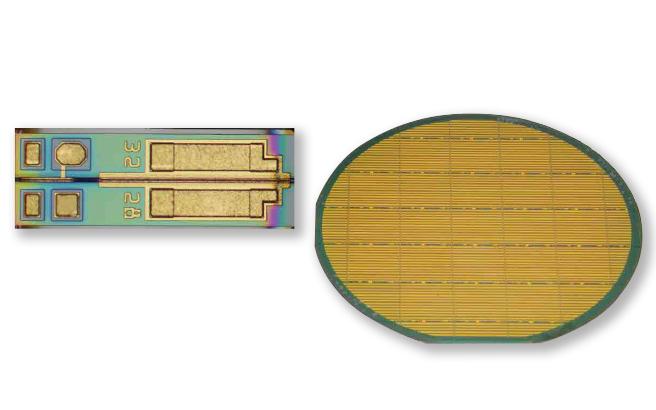

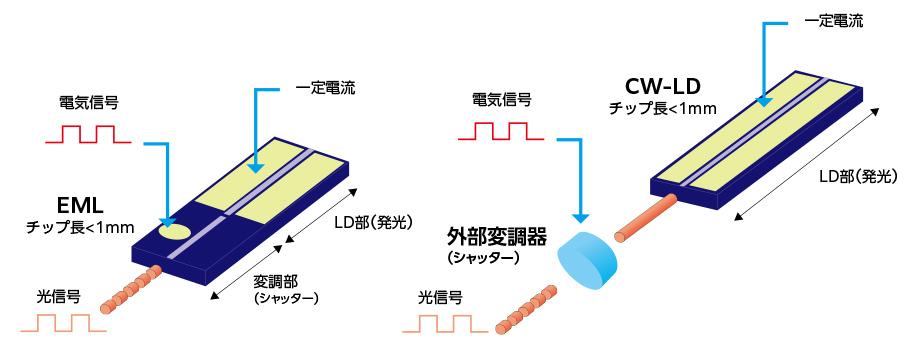

レーザチップは電気を光に変換する半導体チップ。内部に変調部(シャッター)を有することで光をON/OFFでき、自身で電気信号を光信号に変換可能な「EML」と、内部に変調部を持たず、一定光を発光し、外部の変調器で光信号に変換する「CW-LD」がある

化合物半導体基板=ウエハ、高品質・高精度への挑戦

―住電半導体材料(株)

光通信に使われる半導体レーザの品質はウエハの品質に大きく左右される。そのウエハは、インジウムリンの結晶を成長させた柱状の塊、インゴットを薄くスライスして製造される。この化合物半導体基板の製造・開発を担うのが、住電半導体材料(株)である。伊丹結晶生産技術課の大驛悠一は、ウエハ製造の結晶成長工程を担当する。

「材料であるインジウムとリンを加熱反応させ、高温で溶かし込んで液状化し、冷却して生まれるのが単結晶のインジウムリンです。結晶成長炉内の1,000℃以上の高温を最適に制御管理し、高品質の単結晶インジウムリンを生み出すのが私のミッションです。そのプロセス改善を日々続けています」(大驛)

こうして生まれたインゴットをスライス加工するのが、加工生産技術課の木村知貴の役割だ。

「インゴットは、脆く欠けやすい状態です。0.5mmから0.8mmのスケールでのスライス、その後の面取りの加工は細心の注意が必要です。同時に重要なのがウエハの結晶方向を示す結晶格子の向き。製造過程では特定の方向を維持することが重要です。加工における基準となるため、高い精度実現を常に追求しています」(木村)

設備課の高崎亮は、現在最も重要な任務となっているのが、結晶成長炉の導入だ。

「多数の結晶成長炉がありますが、光デバイスの需要が急速に伸びているため、さらなる導入を検討しています。高温高圧下で使用される結晶成長炉には万全の安全対策が必要であり、結晶成長中の炉内温度をより正確に計測する技術も求められています」(高崎)

高い機能を有した設備の増強、さらなる高品質ウエハの実現に向けて、住電半導体材料(株)の挑戦は続く。