アルミハーネスの信頼性確保へ向けて〜強度と導電率を確保せよ〜

新規アルミ合金開発の苦闘

アルミは銅に比べ導電率が低いため、電気抵抗を同じにするには電線断面積を大きくしなければならなかった。電線断面積が大きくなると、その分軽量化効果が薄れてしまう。大塚らは、従来銅電線で低圧用電線に多用される0.5mm2(電線断面積)サイズを、アルミ電線で0.75mm2までに抑えて置換できる材料物性を検討した。そのための新規アルミ合金は、目的に適合した元素を添加することで得られる。そして住友電工のエネルギー・電子材料研究所と共同で検討を重ねた結果、導電性の低下を抑えて強度を向上させるためには、Fe(鉄)の添加が有効であることがわかったのである。

一方、新規アルミ合金の開発と並走するように量産化の検討もスタートしていた。「そもそも、素材としてアルミニウムは銅と比較すると同じ断面積では強度が低下する性質を有しています。研究室レベルで実現したものが、実際に工場で量産が可能かどうか。電線は伸線、撚り線、押し出しという製造工程を踏みますが、最も危惧されたのが断線です。それぞれの工程で低張力、低摩擦化の改善に取り組み、銅電線レベルの高生産性の確立を目指しました」(住友電装電線事業本部技師長・岡本治)。

「電線の導体に用いる素線はφ 0.15〜φ 0.4mmとアルミ線としては非常に細く、Fe(鉄)添加量の増加に伴い伸線および撚り線の加工性が悪化してしまうことが判明しました。そこでFe(鉄)の一部を置換する形で、加工性を阻害せずに強度向上できる第二添加元素の探索を行いました」(前出・大塚)。大塚らはトレードオフの関係にある強度と導電率を再考、導電率の低下はある程度許容できると判断した。そして各種元素を比較検討した結果、Mg(マグネシウム)が適当であることが判明。Al(アルミ)・Fe(鉄)・Mg(マグネシウム)を最適な組成とすることで、加工性と性能を両立でき、目標を上回る引張り強さ、導電率を実現したのである。

この新規アルミ合金の完成をひたすら待っていたのが、大塚と同じオートネットワーク技術研究所に所属する平井宏樹である。元来、電気的につながりにくいとされてきたアルミに対して、高い信頼性を確保する端子開発が平井に託された。

端子内のセレーションがカギ

自動車内に張り巡らされたワイヤーハーネス。その電線本数は多い車種で約2,000本にも及ぶ。言うまでもなく、ワイヤーハーネス同士は車内各部各所で接続することが必要とされる。ワイヤーハーネスの接続部は、圧着と呼ばれる工法で電線と接続した端子を挿入したコネクタを嵌め合わせた構造となっている。圧着は端子と電線を物理的圧力でかしめることで接続する方法で、電気接続と電線保持力を確保する。アルミハーネスを広く展開するために平井がフォーカスしたのも、圧着によるアルミ電線と端子の接続技術の確立だった。

「アルミの持つ素材特性が圧着に影響を及ぼすと考えられました。アルミというのは表面が強固な絶縁性酸化膜で覆われているのです。そもそも、電気接続をとりにくい素材。したがって、電気接続を確保するためには、圧着過程でこの強固な絶縁性酸化膜を破壊することが最大の課題となったのです。そこで着目したのが端子のセレーションでした」(前出・平井)

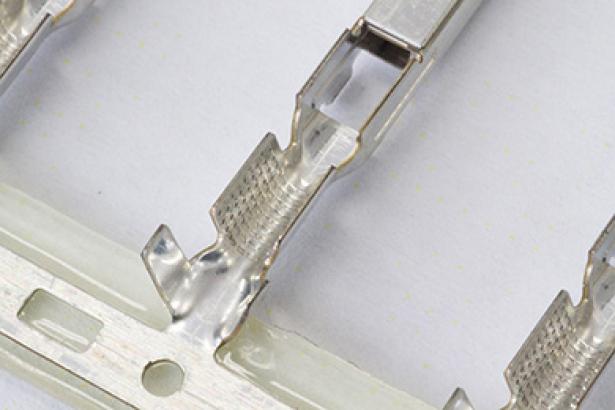

セレーションとは、圧着用端子の電線接続部に形成した溝のことであり、この部分で圧着後の電線抜けに対する引っ掛かりとなる。アルミ電線において、電線表面の酸化膜を破壊し、端子と電線の電気的接続の安定性に大きく寄与することをつきとめた。平井の実験は極めてユニークなものだった。アルミの酸化被膜の「見える化」ともいうべきもので、酸化膜を模擬したペンキを塗った粘土を電線に見立て、模擬端子で押しつぶす。その結果、確認できたのがセレーション付近で粘土が大きく変形し塗膜が破れることだ。「この部分にさらに荷重がかかることで電線と端子の新生面が結合(アルミ電線にスズが凝着)し電気接続が確保される。粘土での模擬実験に加え、CAE解析、接合状態の精密分析、60種類以上に及ぶ試作・検証により、求められる接続信頼性の確保のためには、電線と端子の凝集箇所であるセレーションエッジを増やすこと。それが端子開発のポイントとなったのです」(前出・平井)

新たに生まれた端子は、電気接続性能改善のためにセレーションエッジ量を確保し、さらに電線保持力改善のため細かな凹凸を広範囲に配置した。加えて重要なのは、セレーションエッジの変更のみにより接続性の確保を実現したことだ。従来の端子生産資産を活用したことで、コスト削減に大きく寄与するものとなった。量産にあたっては、住友電装部品事業本部接続技術部と連携して、セレーションの品質確保と圧着加工を含めた接続信頼性を確実なものとした。平井の取り組んだ端子開発は、他社との明確な差別化が図られたファクターの一つとなった。

そして一連のアルミハーネス開発を語る上で避けては通れないのが、アルミ防食技術の開発である。それを担ったのが、平井らと同じオートネットワーク技術研究所の山野能章だった。