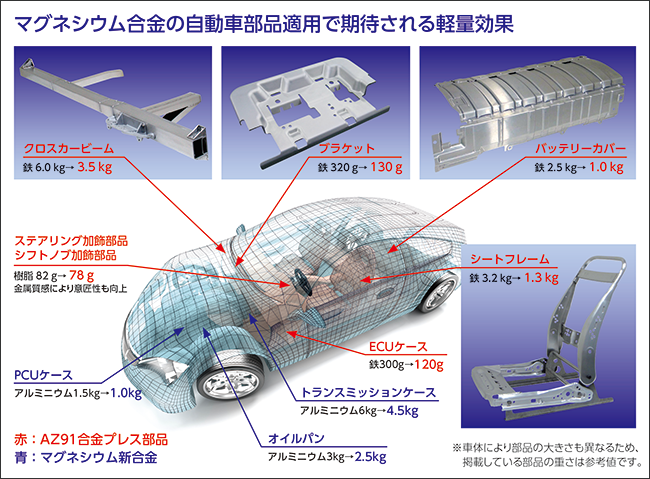

車両軽量化に大きく貢献する実用マグネシウム合金の開発

〜自動車や鉄道・航空機など幅広い製品分野に適用可能〜

マグネシウム合金板材

ダイカスト用マグネシウム合金のインゴット

構造用金属の中で最も軽いマグネシウム合金。その比重は鉄の約1/4、アルミニウムの約2/3です。最近では「割れやすく加工が難しい」「腐食しやすい」「燃えやすい」といった欠点を克服し、軽量性を活かした構造材向けとして注目を集めています。現在、世界中で最も多く使われているマグネシウム合金は「AZ91」。アルミニウムを9%、亜鉛を1%程度添加して強度を高めると同時に、弱点であった耐食性を向上させた材料です。住友電工は世界で初めて、切る、曲げる、形を作るといったプレス加工が可能なAZ91板材の開発に成功し、2012年にはノートパソコンの筐体の量産を開始しました。現在はエレクトロニクス関連製品以外にも、部品の軽量化が求められる自動車や鉄道・航空機分野での適用に向けて取り組んでいます。

さらに2017年11月には、富山大学と共同でマグネシウムの弱点のひとつである耐熱特性を大幅に向上させた新しいダイカスト*用マグネシウム合金の開発に成功しました。この新合金はエンジン周辺など、高温環境下での強度低下が抑えられ、また、高価な希土類元素を含まないことからコスト面でも有利で、環境負荷も非常に少ないといった特長があります。これらの優位性を活かすことで、従来のマグネシウム合金では適用が困難であったエンジン、パワートレイン、モーター周辺の大型ダイカスト部品への適用が可能となり、車両軽量化への貢献が期待されます。

* 溶融した金属を金型に高圧で注入して冷却し凝固させる鋳物製造方法。生産性が高いため、自動車用アルミニウム部品の製造に広く使用されている。