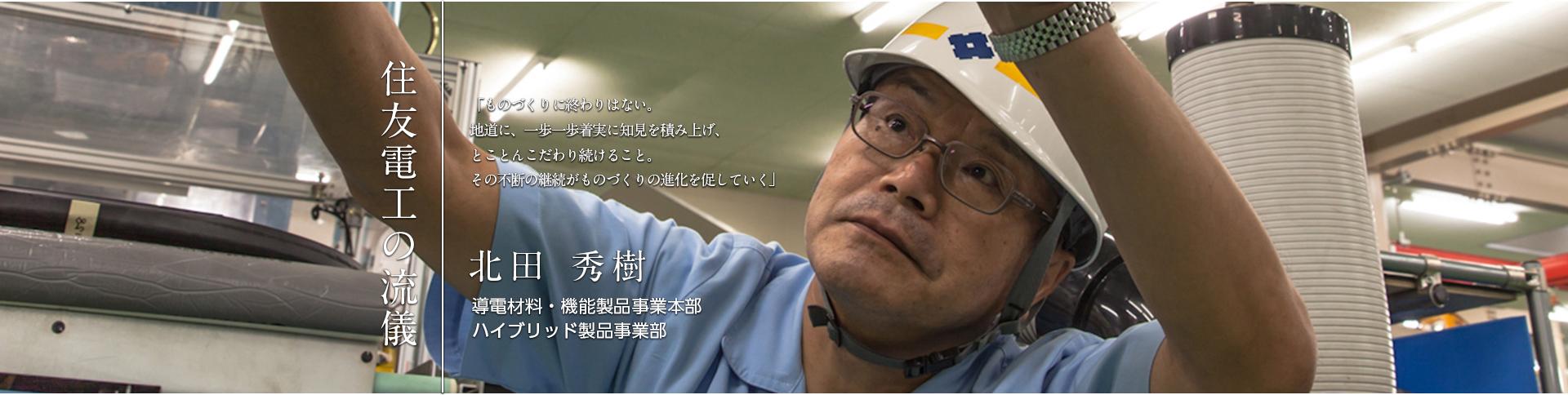

新幹線の進化を支える空気ばね

「機械屋としてものづくりの基盤を支えたい」大学時代に機械工学を専攻していた私は、この想いを胸に住友電工に入社し、以来「空気ばね」の開発に注力してきました。空気ばねとは強靱な繊維で補強されたゴムと金属部品からなり、空気の圧縮性などを利用し、振動を抑えるサスペンションのことです。たとえば鉄道車両に採用されている空気ばねは、車輪から車体に伝わる振動を大幅に軽減し、乗り心地向上を実現する重要な保安部品です。

1980年代当時、新幹線の高速化は航空機との旅客獲得競争に打ち勝つためだけではなく、経済活動が活発化する社会からの要請でもありました。その実現のために求められたのが車両の軽量化。空気ばねが組み込まれている台車部においても「ボルスタ(揺れ枕)」という重量のある部品の廃止が課題でした。ボルスタは、カーブ走行時に車体と台車間で生じる旋回運動を受け持つ機能を有しています。私たちは新しい構造の開発に取り組み、空気ばねにこの機能を持たせることでボルスタを廃止した「ボルスタレス式台車」を実現しました(図1)。さらに空気ばねの金属部品の材質にアルミ合金を多用し軽量化に寄与、また走行条件に応じてばね特性を最適化する設計により安定した乗り心地も実現しました。以降、新幹線車両はすべてボルスタレス式台車が採用されています。

業界スタンダードとなる空気ばねを開発

1993年、空気ばねに新たな技術開発が要請されます。新幹線の一層の速度向上に伴い、課題とされたのがカーブ通過時の速度と乗り心地の向上でした。日本は平野部が少ないため、軌道にカーブが多いのが特徴です。カーブを曲がる際にはカント(左右のレールの高低差)を設けて、車体を内側に傾けることで、遠心力により車体が外側に倒れようとする力を打ち消すように設計されています。その設定を超える速度で通過しようとすると、遠心力が大きくなり車体が外側に飛び出そうとします。これを防ぐために車体と台車の間に取り付けられている装置が「ストッパ」です。しかし、ストッパに当たると、乗り心地は著しく低下します(図2)。カーブ通過時にストッパに当たることを回避することが求められました。

私たちが取り組んだのは、遠心力相当の力を空気ばねで保持することでした。何度もお客様の下に出向き、技術提案を行いましたが、なかなか採用には至りません。お客様と共に考え、試行錯誤を繰り返し、地道な工夫を積み上げました。苦難の連続ではありましたが、決してあきらめず、粘り強く取り組んだ結果、 設定速度を超える遠心力にも対応できる空気ばねの開発に成功しました。これにより高速でカーブを通過しても、ストッパ当たりがない快適性を実現したのです。開発から導入までに丸5年の年月を費やしましたが、大きな達成感を味わった技術者冥利に尽きる経験でした。

この技術はいまや新幹線用空気ばねのスタンダードとなりました。その後、空気ばねの特性を活かした車体傾斜システムの開発によって、カーブ通過時の一層の速度向上を実現しています。またその後の新型車両開発時にも、走行の安全性確保や快適性向上にむけた空気ばねの改善を地道に行っています。

エポックメイキングだった出来事が中国市場への進出です。2010年に赴任して現地スタッフと2名で何もない所から工場を立ち上げ、中国高速鉄道への採用・現地生産を軌道に乗せることができました。帰任後に、事業部の主力製品に成長するまでの飛躍的な売り上げを記録、中国高速鉄道の約半数には当社の製品が採用されています。

受け継がれる住友電工の技術者のDNA

周囲のサポートを受けつつ、自らの手で当社の空気ばねをここまで育てられたことには、感慨深いものがあります。しかし、あらためて振り返りますと、その過程は決して華やかではありません。そもそも空気ばねは約半世紀の歴史を持ち、改善・改良を重ねて現在に至っています。私自身のこれまでの道程も、構造設計に小さな工夫を積み重ねた地道な改善・改良の歴史でした。「機械屋としてものづくりの基盤を支えたい」という私の想いの結実が、まさに高速鉄道車両を支えている空気ばねなのだと思います。

現在、空気ばねは時代や社会のニーズに合わせ、さらなる進化を続けています。制御技術も取り入れたシステム化が進み、走行速度の向上・信頼性の確保・環境への適合性・快適性の向上など、新たな課題に対する対応が求められています。

今までの経験と知見を基に、私は後進の指導・育成にも取り組んでいます。先輩たちから受け継いだノウハウや技術を後輩たちに繋いでいくと共に、自らも、ものづくりにおける不変のテーマを徹底して追求していきたいと考えています。ものづくりは、常に最適最善を目指していくプロセスそのものであり、その取り組みに終わりはありません。あきらめず粘り強く、徹底してものづくりにこだわること。そのスタンスこそが技術者としての私の流儀であり、住友電工に継承されているDNAだと確信しています。

PROFILE

北田 秀樹 Hideki Kitada

1980年

住友電気工業(株)入社。ゴムプラスチック(現ハイブリッド製品)事業部

1998年

技術部 制振製品グループ長

2007年

SEIハイブリッド(株) 製造部長

2010年

中国常州住電東海今創特殊橡賿有限公司 総経理

2013年

ハイブリッド製品事業部 技師長

2016年

フェロー※に認定

※住友電工では「高度・希少な技術・技能・ノウハウ・知識等を有する者」をフェローとして毎年数名選出。2017年には8人が認定され、北田は2016年に引き続き認定を受けた。