向“精细线路”这一超精细回路发起挑战 ~FPC现已迈入全新阶段~

以微米为单位的微细线路——精细线路

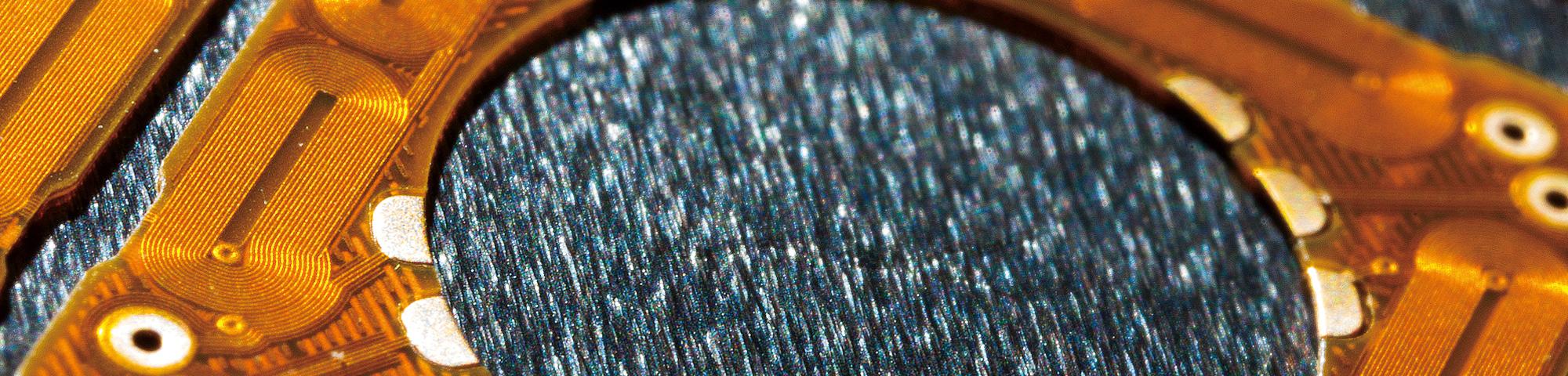

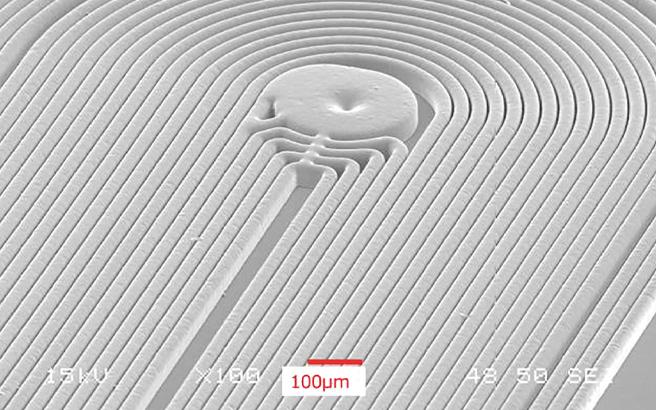

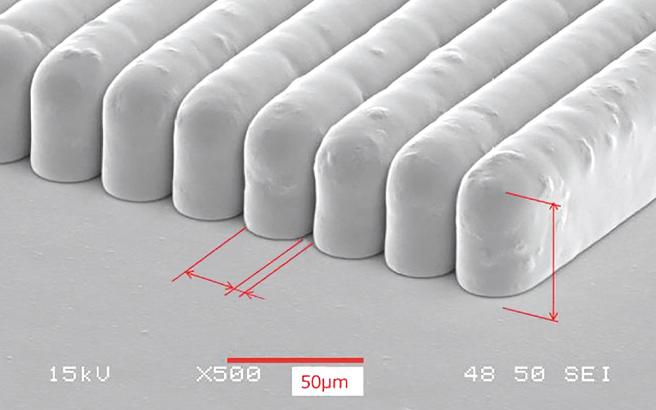

手机于1990年代迎来爆发式普及与市场扩大,这极大地提升了FPC的采用率。在这样的背景下,FPC必须响应市场提出的新需求——“精细线路”。简而言之,就是微细线路、高密度线路。精细线路多以L/S(Line and Space)的形式表示,例如,在1980年代,L/S为100µm/100µm左右的脚距,它表示线路宽度(Line)100µm/线路间隔(Space)100µm(100µm=0.1mm)。而到了21世纪初期,L/S缩小至50µm/50µm,实现了细密化(50µm=0.05mm)。这样的脚距微细化响应了电子设备进一步小型化与高功能化的需求。为实现进一步更轻、更薄与功能更强的FPC,精细线路化成为了不可或缺的要素。但这一市场需求没有终点。

从“铜蚀刻法”转变为“铜镀法”

市场需要进一步的精细线路化,即超精细回路。但以往的制造法已接近极限。以往的FPC制造法采用的是“铜蚀刻法”,是一种利用感光的方法。但这种方法无法构成更加微细的线路。针对这一状况,开发人员开始摸索全新制造法,最终研发出了“铜镀法”。该方法也被称为半加成法,因此其最大的特点在于使用电解铜镀。从入职时便一直在技术部负责精细线路产品量产化、现在在Sumitomo Electric USA, Inc.任职的野口航直接参与了“铜镀法”的开发。

“关键在于通过电解铜镀形成线路图案,但如果不能让铜镀均匀地附着于线路板上,那么线路图案的形成就会参差不齐。线路截面高度必须保持一致,为此必须切实控制好对铜镀附着起决定性作用的离子供应量。在不断试错的过程中,我们找到了最合适的条件,确立了制造法。”(野口)

划时代的转变——FPC在致动器中的应用

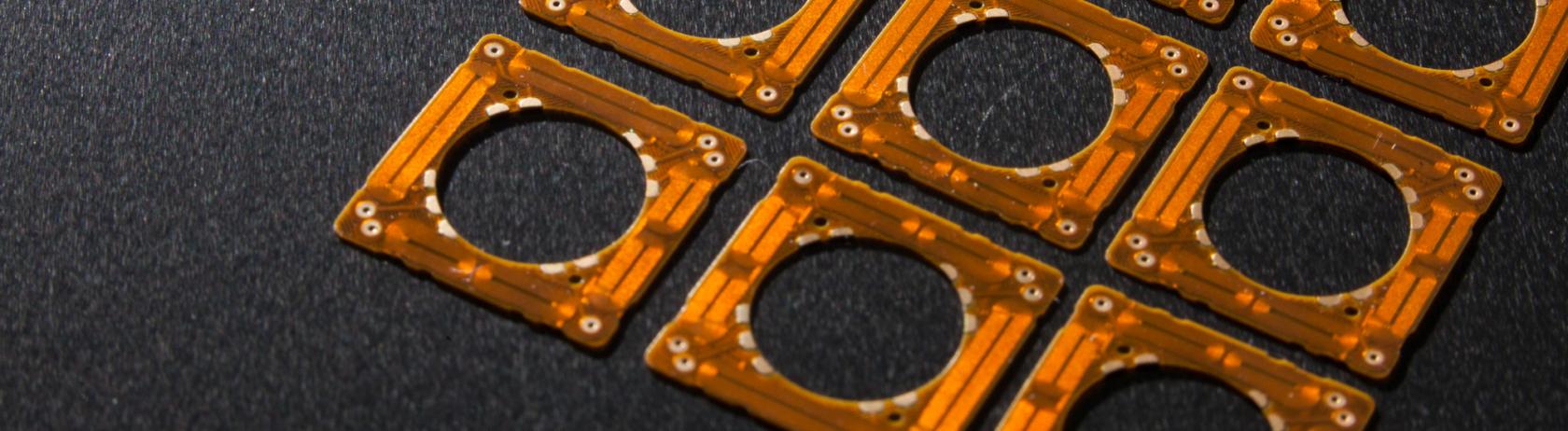

现在,日本国内同业界的其它公司也逐步采用半加成法,但在当时是极具划时代意义、开拓出了超精细回路的制造法。人们通过该制造法突破了“50µm”这一关卡,实现了“25~20µm”。可以说“精细线路时代”自此拉开了帷幕。智能手机所搭载相机的致动器线圈最初是出于硬盘用途而开发出的技术,但由于受到市场的极大青睐,现在依然处于量产阶段。伴随着精细线路的进化,FPC被应用于相机致动器,这意味着FPC存在方式本身的巨大转变。入职至今约30年间一直致力于FPC研发的技术人员上田信吾指出:“这种转变是从配线材料转变为功能零部件。”

“以往,FPC是作为配线材料被供应至市场,而被应用于致动器后,便开辟出了向功能零部件进化之路。之所以FPC被应用于相机致动器,是因为通过精细线路形成的线圈产生磁力,而通过磁力可实现‘防手抖’这一功能。与单纯的配线材料相比,其目的和存在理由都发生了极大变化。”(上田)

除了“铜镀法”这项制造技术外,精细线路化中还加入了全新技术。伴随着FPC高功能化这一需求,导体层不断双面化,而作为其关键所在的层间连接,也开发出了采用纳米导电浆料的划时代技术。此外,还开发出了无需连接电源线便可向电子机器供电的超小型、薄型无线供电模块。

“为能有效运用精细线路所实现的功能,探索探讨全新电子机器并扩大其用途,就是我现在的任务。我们正采取举措以主动挖掘全新需求,例如,运用其轻薄小巧的特性,将其应用于各种人体可穿戴机器或医疗机器中。”(上田)

住友电工的综合实力促成FPC的进化

以总公司位于滋贺县的住友电工Print Circuit株式会社为首,日本国内外共有三处FPC制造网点,但只有日本国内网点在生产精细线路产品。该公司社长立田浩解释这样做的理由在于确保其独特性。

“细密化的制造技术中汇集了各种独有技术或专有技术。此外,符合5G规格的全新FPC中,也采用了独有的材料技术。如果在全球范围内生产这些产品,那么很有可能出现被其它公司追随或仿造的情况。此外,为确保并开发出本公司独有的卓越技术,我们决定仅在日本生产新产品。而这些技术实力不单单是依靠本公司的实力,更主要是依靠住友电工集团的综合实力才能得以发挥与实现,我认为这就是本公司FPC的优势之一。”(立田)

下一章将介绍开展国际业务的日本以外制造网点的现状。

注册期刊发布通知服务

注册您的电子邮箱地址后,即可在最新期刊发布时收到通知。

有意者请通过注册表格进行登记。

如需取消订阅,请点击此处。