因出色的电力利用率而备受期待的“SiC功率器件” ~制造所需的“离子注入”技术~

半导体用晶圆和用(示意图)

课题:电力转换时的电力损失

常见的发电方式包括火力、水力、原子能、太阳能和风力发电等,但这些发电方式发出的电却无法直接使用。从发电到用电,还需经过从交流转直流或从直流转交流的“电力转换”、交流的“频率转换”、电压和电流的“调节”以及切换电源开关的“通断”等步骤。功率器件用于控制此类高电压或大电流电源。从社会基础设施,到身边的家电产品,它广泛运用于多种领域。当下的问题在于,控制功率器件时,必然会产生损耗(电力损失)。而尽量减少电力损失,可大幅削减温室效应气体排放总量。

以往人们广泛使用Si(硅)这种材料来制作功率器件的晶圆,但近年来SiC开始受到瞩目。与Si相比,其出色的基础特性一目了然。其电阻是Si的1/10,高温传导性和高频特性是Si的3倍,耐高压性是Si的10倍,在200℃以上的高温环境中也可保持出色稳定性。这些特性减少了功率模块的电力损失,可实现功率模块的小型轻量化。

向晶圆注入“离子化”杂质

以EV为例。为实现交直流或高低压转换,高压直流电池、驱动用交流电机和充电站等设施需要大量功率器件。使用SiC,除减少电力损失外,还可实现小型轻量化及冷却系统简化等目的,大幅提升汽车的环境效率。制造功率器件需经过数百个工序,其中一项制造工艺“离子注入”需使用“离子注入装置” 。那么什么是“离子注入”?

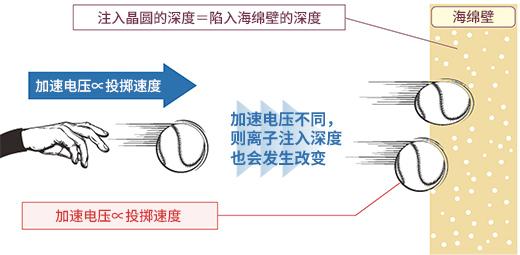

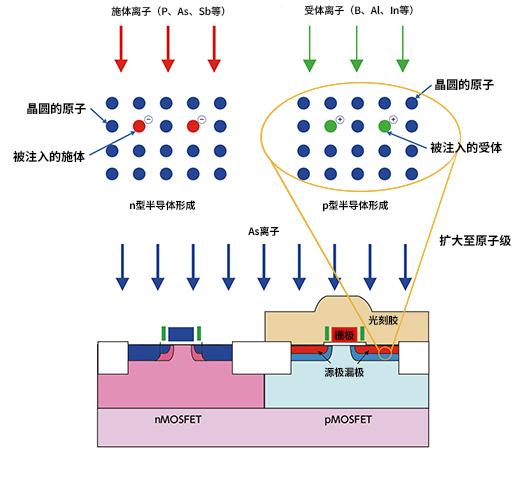

从根本上来说,离子是指带有电气的原子。原子原为中性,但随着带负电荷电子的迁移,原子变为带负电荷或正电荷的离子。离子注入装置使含有硼、磷、砷、铝等的气体或蒸汽转变为等离子体。以电离方式使其离子化,再用高电压加速后,注入晶圆。换言之,离子注入就是将离子化后的杂质打入晶圆。注入适量杂质可控制功率器件的电气特性。在功率器件的多道制造工序(例如提升晶圆的导电性和电子迁移率、制作p型/n型半导体*和微型集成电路、优化器件性能、制造不同特性的器件)中,离子注入发挥了重要作用,是不可或缺的技术。

*p型/n型半导体:p(positive)型半导体是指让电子迁移至空穴实现导电的半导体,n(negative)型半导体是指通过带负电荷的自由电子实现导电的半导体。这种组合是电子设备的基本构成要素。

图1:晶圆作为“非导体”,其中的电子不会自由迁移。离子注入是指向晶圆注入杂质,包括提供电子的施体及接受电子的受体。这就好比向海绵壁(晶圆)投掷棒球(离子化杂质)。调整投掷速度和数量就可控制功率器件的电气特性,形成所需的“可用半导体”。

图2:在半导体制造过程中,离子注入存在于光刻胶涂抹、曝光/显影、蚀刻、胶体剥离/清洁、平坦化等工序中,在改变电路图案、施体或受体的同时,重复这些工序,可在晶圆上形成具有横截面视图结构的电子器件。

长年积淀的离子注入技术

日新离子机械株式会社(以下简称“NIC”)负责开发和制造离子注入装置。1999年,这家公司从同为住友电工集团子公司的日新电机株式会社中独立出来。其总公司位于京都市,开发和生产网点位于滋贺县。此外,还在新加坡、中国、韩国和美国等地设有据点,在全球范围内开展业务。离子注入装置的生产始于日新电机时代,即20世纪70年代,划时代的转折点是20世纪80年代后半开始兴起的FPD(平板显示器)用离子注入装置业务,而量产Si用离子注入装置“EXCEED”系列的生产始于21世纪初。着手开发全球首台SiC功率器件用离子注入装置是在2009年。代表取缔役社长长井宣夫是推动离子注入装置进化的其中一人。

“EXCEED”和“IMPHEAT”是日新离子机械株式会社的注册商标。

“为了应对SDGs的进展和减少环境影响等全球趋势,作为功率器件晶圆的SiC长期以来备受关注。但它存在技术难度大、成本高等问题,在很长一段时间里都难以应用。然而,当今时代需要生态系统,在这样的背景下,实现SiC功率器件的条件已经基本具备。本公司为制造VLSI(超大规模集成电路)而致力于开发和制造离子注入装置,长年来积淀了大量技术,通过运用这些技术,首先于2009年开发出了研究用SiC功率器件配套的高温离子注入装置,然后于2013年发布了当时业界唯一的量产装置‘IMPHEAT’,并将其提供给了功率器件生产商。随后,本公司于2019年将‘IMPHEAT’的升级版本‘IMPHEAT-Ⅱ’投入市场,获得了各界的高度评价。”(长井)

但“IMPHEAT-Ⅱ”的SiC功率器件用离子注入装置依然不是最终完成形态。长井表示:“对更高性能的追求永无止境。”事实上,为了切实响应市场需求,仍然存在许多课题。下一章我们将介绍从初号机的开发到当下的举措。

注册期刊发布通知服务

注册您的电子邮箱地址后,即可在最新期刊发布时收到通知。

有意者请通过注册表格进行登记。

如需取消订阅,请点击此处。