开拓“压粉磁芯”的全新世界~开发用于“轴向间隙电机”的“压粉磁芯”~

轴向间隙电机(右后)和压粉磁芯(左前)

采用圆盘状的基本构造,实现高性能和轻薄化

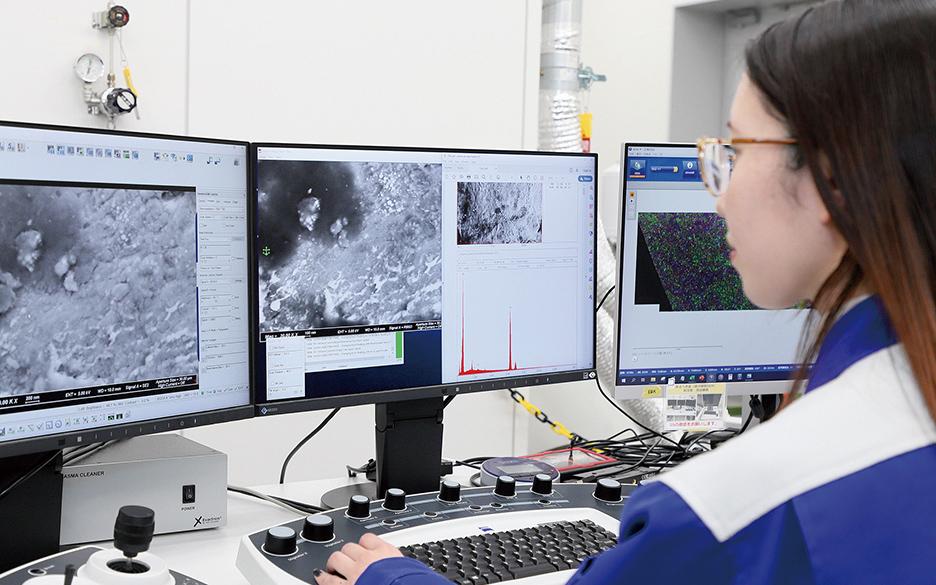

住友电工集团于2005年前后开始推进“轴向间隙电机”用“压粉磁芯”的研发工作。从当时到现在,上野友之一直参与该研发工作。他从隶属于先进材料研究所时开始,便一直致力于“压粉磁芯”的研发。随后,住友电工烧结合金株式会社为进一步扩大搭载了“压粉磁芯”的“轴向间隙电机”的用途,设立了电动模块开发室,2023年,他就任该开发室的室长。

“2005年,以混动车的电机搭载为契机,团队开始探讨“轴向间隙电机”的可能性。但当时的“压粉磁芯”在绝缘性能、耐热性和强度方面存在不足,无法满足所需性能。2014年左右,在提升燃油效率和全球变暖等环境因素的背景下,市场对电机小型轻量化的需求再次浮现。团队认为若能实现小型轻量化,那么“压粉磁芯”就比电磁钢板更有优势,于是重启了相关研发。反复试制,积累相关知识与见解。电机市场规模巨大,存在极大商机,因此我们认为搭载了高效节能“压粉磁芯”的“轴向间隙电机”的普及推广亦有助于社会的可持续发展,遂加快了研发。”(上野)

上野等人研发的“压粉磁芯”将电机的基本构造从圆筒状改为了圆盘状,实现了轻薄化。与以往的径向间隙电机相比,新电机在力矩和最高效率等性能方面具有同等水准,且达成了轻薄化。

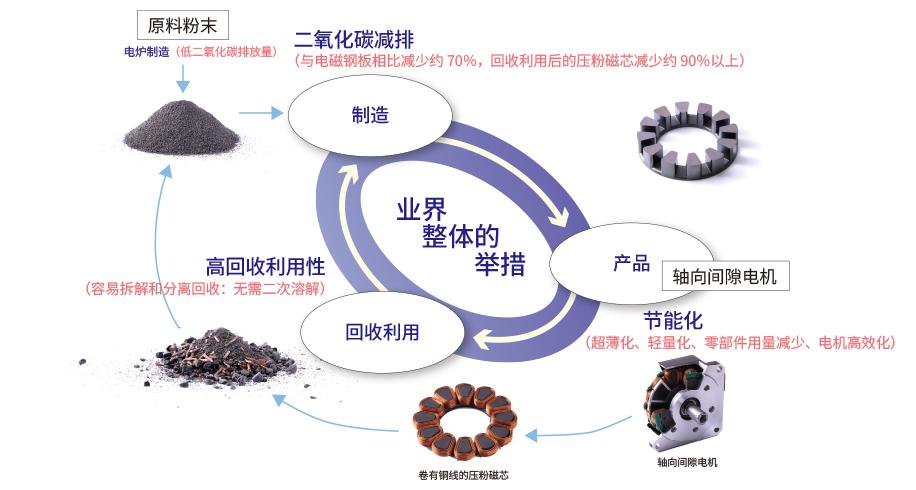

可大幅削减二氧化碳排放量,并实现回收利用

“压粉磁芯”首次被运用于“轴向间隙电机”是在2020年,最终用途是工业机械。和上野同属电动模块开发室的斋藤达哉自入职以来便一直从事“压粉磁芯”相关工作,为提升“轴向间隙电机”用“压粉磁芯”销量,他积极地与客户进行沟通。

“我和营业负责人同行,向客户介绍了‘压粉磁芯’的优势。决定电机性能的关键在于磁芯。我们主要展示了电磁钢板不具备的特性,包括其紧凑的设计和高磁束高密度所实现的高力矩、能源损失较少以及可加工成三维形状等。然后我们进一步响应客户需求进行试制,并反复变更设计。此外从可持续发展的观点来看,‘压粉磁芯’也很有优势。由于其原料为粉末,因此可磨碎后回收利用。此外,压粉磁芯新粉在二氧化碳排放量方面比电磁钢板减少约70%,回收利用后的压粉磁芯可减少约90%以上。我们让客户理解并认可了这些丰富的特性,最终促成订购。我深切体会到团队迈出了坚实的一步。”(斋藤)

针对客户需求进行“压粉磁芯”的制造与量产并非易事,荣田壮亮提出了相关探讨。荣田从项目启动初期便一直从事“压粉磁芯”相关工作。

“量产前的准备时间所剩无几,因此必须和研究部门开展紧密合作。针对研究部门率先提出的形状方案,我们对量产所需成本和质量进行了探讨,设计模具并开始试制。在短时间内便完成了这个周期。我们尤其关注如何提升造型方面的精度。用模具冲压方式进行成型加工时,我和团队成员反复探讨,通过均匀填充磁性粉末最终实现了高精度。这款产品不仅响应了客户需求,还基于先行研发的独家技术方案完成了量产化,因此我感到格外欣慰。”(荣田)

市场所需的电机高效化与节能化

长久以来,电机耗能被视为重要课题,它占世界耗电量的一半左右。通过电机高效化和节能化可实现节电,进而减少二氧化碳排放量,抑制全球变暖进程。

“为制造出更高效的电机,我认为可实现小型轻量化及大功率的‘压粉磁芯’能够带来巨大优势。此外,我们今后还必须提供额外的附加价值。回收利用技术的确立也是其中之一。此外,不仅限于供应磁芯,我希望深入理解电机本身,先于客户挖掘出课题,提升‘轴向间隙电机’的提案质量。我希望本公司能够一直走在业界前列,为世界提供全新价值。”(上野)

注册期刊发布通知服务

注册您的电子邮箱地址后,即可在最新期刊发布时收到通知。

有意者请通过注册表格进行登记。

如需取消订阅,请点击此处。