形状自由,得以实现小型化与轻量化的“压粉磁芯”~卓越特性催生出全新市场~

半个多世纪的漫长历史与全球第二市场份额

住友电工的“烧结产品”

住友电工集团烧结产品事业部所研发的“烧结产品”,是通过将铁、铜等金属粉末填入模具,在约3至10吨/㎠的高压下模压成型,再以低于材料熔点的温度(约1,100至1,300℃)使粉末彼此结合而成的固体产品。相较于锻造和铸造等工艺,它具有生产效率高、能耗低、可加工出复杂形状等诸多优势。现在该事业部的烧结产品主要用于汽车零部件,,包括发动机油泵、变量阀、变速器等。1948年,住友电气工业株式会社伊丹制作所开始制造和销售这些烧结产品。1972年,冈山住电精密株式会社成立,总公司冈山工厂与伊丹工厂的双据点体制得以确立。随后,随着日系汽车生产商在日本以外扩产,相继在美国、墨西哥、中国、泰国、马来西亚和印度尼西亚等国设置了生产据点,不断扩大事业。现在,本公司烧结产品的市场份额在日本国内位居首位,全球排在第二。

将一粒粒磁性粉末绝缘涂装后制成的“压粉磁芯”

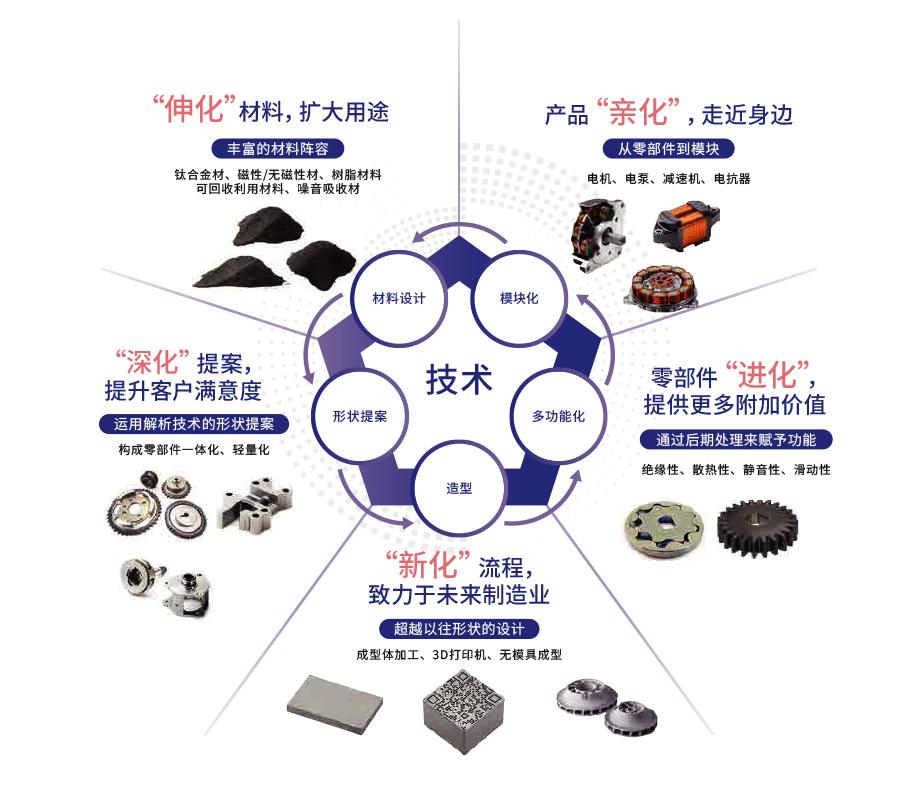

“压粉磁芯”是本次特辑的主题,它是一种通过冲压模具将软磁性铁粉加工成三维形状的零部件。“压粉磁芯”的相关举措始于2000年初。研发团队着眼于以往烧结产品所不具备的特性。“压粉磁芯”使用的是带有绝缘涂层的铁粉。这是其特性的关键之一。以往的层叠式电磁钢板磁芯只能实现层间绝缘。“压粉磁芯”的每一粒粉末均为绝缘涂层,因此可同时实现高电阻和强磁力。这样一来,搭载了压粉磁芯的组件可实现大功率化及小型化,并减少能耗。

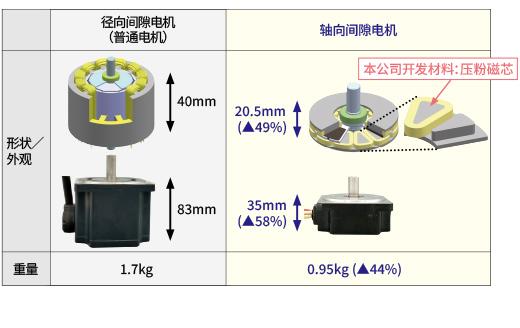

采用前述优秀特性的“压粉磁芯”产品,于2003年首次投入市场。它就是清洁柴油发动机的共轨式燃料喷射阀。“压粉磁芯”可实现精密控制,有助于节省油耗。而对于汽油发动机的点火线圈,则提升了点火性能,改善了油耗。2012年,开始量产“电抗器”;2020年,开始运用于“轴向间隙电机”。

以“驱动”为主题,放眼全新市场开拓

包括“压粉磁芯”在内,负责烧结产品事业的核心人员是烧结产品事业部战略企画部的小林英夫(当时)。入职以来,他一直负责烧结类产品的销售,2023年10月就任战略企画部长。他所领导的战略企画部,是同年7月开始运行的新部门。小林指出:当下的背景是汽车行业正迎来巨变。

“烧结类产品的客户有9成都属于汽车行业,随着“CASE(Connected互联、Autonomous自动驾驶、Smart/Shared & Services共享化、Electric电动化)”这一概念出现,由此我们迎来了百年一遇的巨大变革期。为促进今后的战略和企划立项及实践,本部门得以设立。从整体来说,烧结类产品约有3/4是在日本以外生产,因此从全球视角来看,必须优化据点,包括生产方面的完善。此外,更大的课题是近未来的汽车需求。我认为随着电动车等车型不断地普及推广,油车需求会进一步下降。在这样的背景下,我们正考虑向汽车市场以外的市场供应包括‘压粉磁芯’在内的烧结产品。作为‘驱动’所需的零部件,我们将积极开拓包括NewMobility(新一代移动方式和服务)在内的全新市场。”(小林)

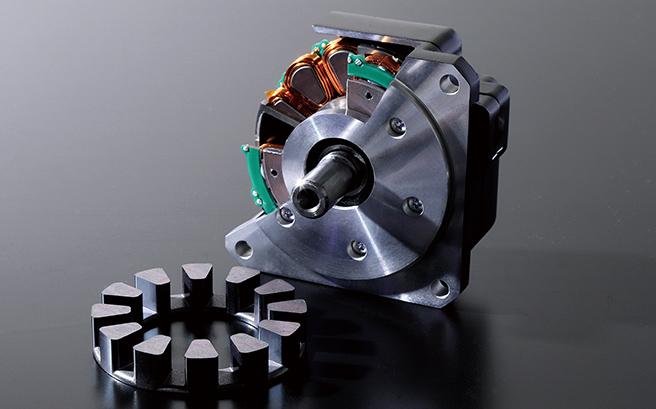

关键节点:运用于“轴向间隙电机”

构成汽车的“可动部件”几乎全都搭载了电机。电机是一种利用磁铁将电能转为动能的设备。电流流过时就会产生磁场,电极之间相互吸引或排斥,进而产生旋转。将铜线卷成线圈状就会产生磁场,但如果缠绕在磁芯上,磁场就会更加强大,可最大限度提升效率和功率。

以往大多数电机均为径向间隙结构,磁芯材料几乎全都是电磁钢板。近年来,在汽车和工业机器人等领域中,“轴向间隙电机”作为小型大功率电机而备受瞩目。

“本公司一直致力于开发和供应采用了‘压粉磁芯’的燃料喷射阀、点火线圈及电抗器等产品,而特殊的点在于材料自身具备特定功能,它已成为我们的事业支柱之一。此外,‘压粉磁芯’在行业中被率先运用于‘轴向间隙电机’,这是其发展的关键节点,今后市场营销方面的工作会变得至关重要。至于今后会向哪些市场供应产品,这关系到全新商业模式的构建。汽车领域自不必说,我们必须挖掘全新的需求和用途,充分展示‘压粉磁芯’的优势,以此提升销售额。接下来便是攻坚期。”(小林)

注册期刊发布通知服务

注册您的电子邮箱地址后,即可在最新期刊发布时收到通知。

有意者请通过注册表格进行登记。

如需取消订阅,请点击此处。