钨单块材料的生产优化~加快完善全球供应体制~

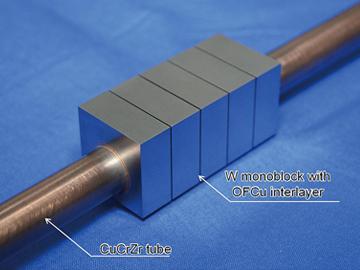

与其它公司协作研发的组件

2019年,在QST发起的首次招标中,联合材料获得了12,000个钨单块制造订单,随后又于2021年和QST签订议定合同,获得了12万个钨单块制造订单,最终计划制造20万个。联合材料在竞标过程中展示出了压倒性的存在感,“不破裂的钨”这一点自不必说,钨单块的另一个重要作用是基于其较高热传导率的排热功能。偏滤器的受热面组件由钨单块及穿过其中的冷却管构成。前述铃木哲指出,在完成该组件前,团队遭遇了众多难题,但经过努力钻研,最终突破这些难题,成功推进了研发。

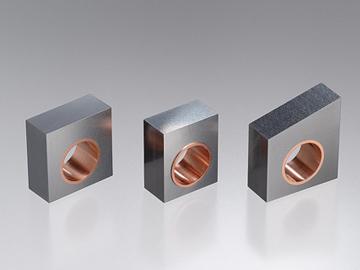

“为了让冷却管穿过钨单块,需在钨单块中央开孔,孔周围有发挥缓冲作用的纯铜层,钨和铜的热膨胀系数不同,因此最初未能顺利接合。当时,我积极推动具备接合技术的竞争生产商与联合材料的协同配合,顺利突破了这一最大难关。”(铃木)

与铃木一同参与偏滤器项目的,是ITER项目部等离子体对向机器开发组长的江里幸一郎。他从研究生阶段便开始研究偏滤器,对于未来通过核聚变实现能源自给抱有坚定信念。

“要想通过核聚变产生能源,就必须用到偏滤器。因为偏滤器长期处于高温环境中,因此其冷却极为重要。因此,冷却管开发也是一大主题。但在高温且温度大幅升降的ITER条件下,很有可能出现漏水等情况,只有具备出色可靠性的铜合金才能防止这些问题,可当时找不到理想的铜合金生产商。没过多久,我们得知某家企业具备该制造技术,通过协作,终于制出了所需的冷却管。突破难关时,我感到自己的工作很有意义。”(江里)

于是,以联合材料为首的日本企业的技术汇集在一起,终于制成了偏滤器用组件。

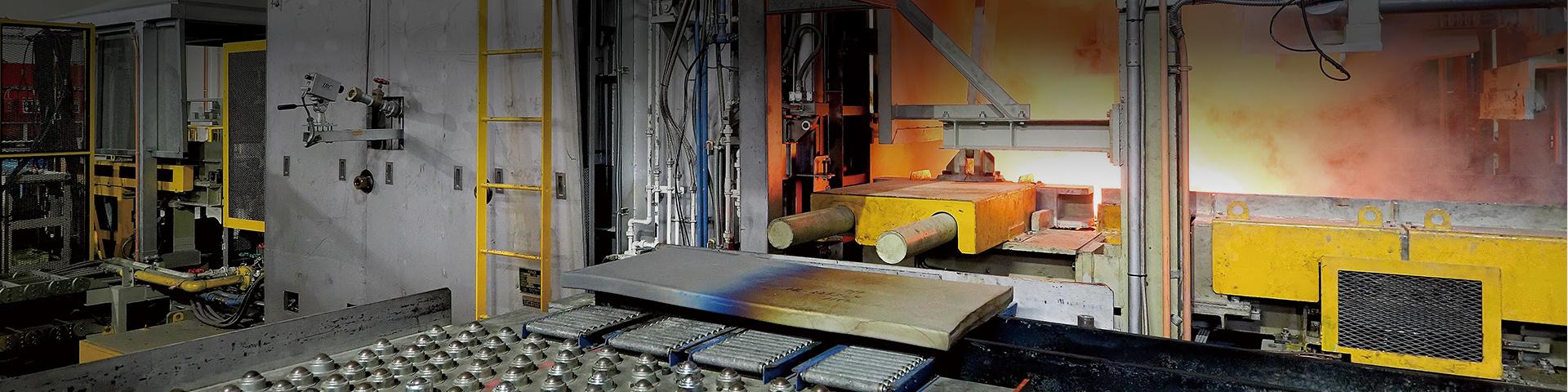

引进自动化和物联网以确保高质量

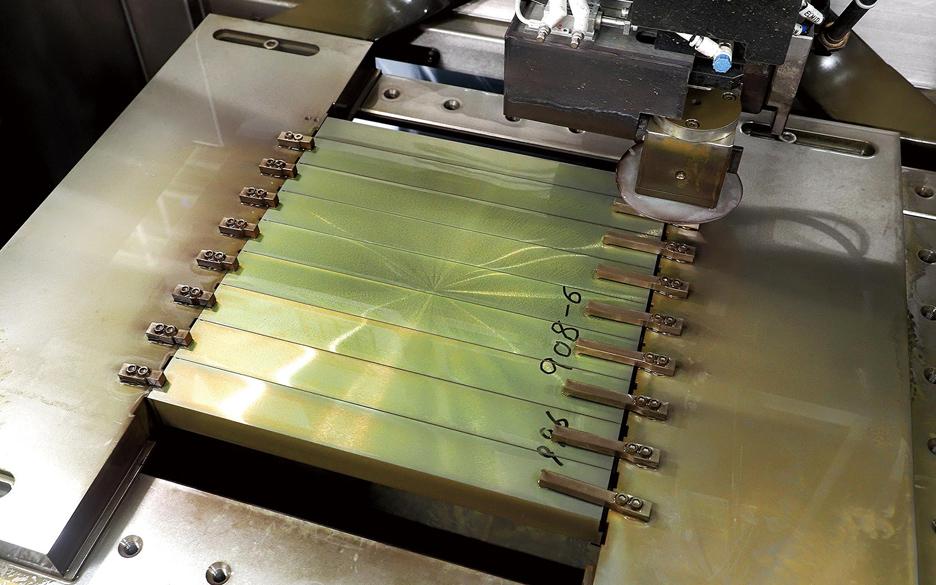

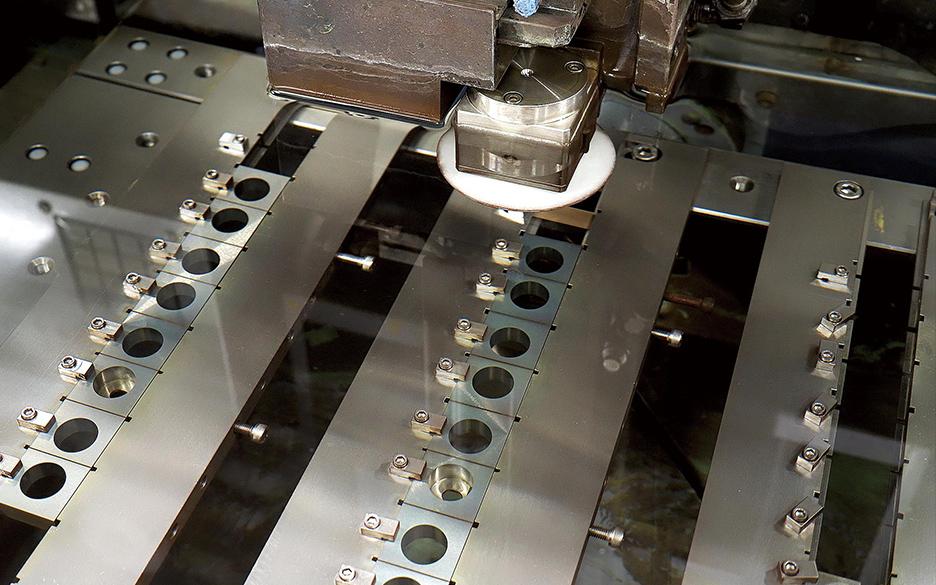

随后,饭仓从富山制作所被调至位于山形县的酒田制作所。此前已向QST提供了钨单块样品,但自2019年获得12,000个钨单块制造订单后,构筑全新量产体制便成了迫在眉睫的任务。简而言之,以往的生产体制主要依赖人力和手动制造。饭仓开始着手构建基于自动化的全新量产线。

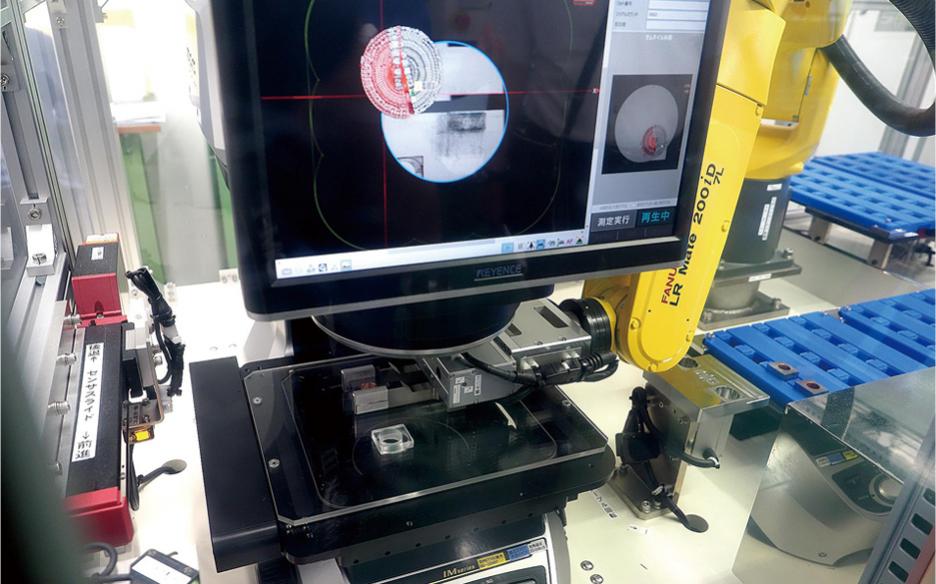

“很明显,核聚变堆所搭载的钨单块尚无制造前例。我们的目标是实现超高精度与可追踪性。不论主观意愿如何,制造业总会出错,但通过运用物联网以及在钨单块上刻印二维码的方式,我们成功构建起了可明确追溯制造过程的生产体制。”(饭仓)

但在构建体制的初期阶段,我们面临了重重困难。良品率极低,频繁出错。原以为只要引进自动化,就能稳定质量,可事实并非如此。制造中要求达到10μm加工精度,可由于高温和钨单块之间的接触等因素,会产生一定的误差。其精度要求远超以往的产品。为解决课题,饭仓等人提升了加工时使用的所有工装的精度,同时致力于开发新型工装。这些举措非常奏效,使质量趋于稳定,生产步入正轨。随后,联合材料于2021年与QST签订实机用钨单块合同,于2022年设置新产线并开始正式量产。“该如何应对预料之外的故障或问题”,这是饭仓从始至终关注的要点。通过设备稳定运转来维持高质量,这样的追求永无止境。

欧洲负责的内侧靶材决定采用钨单块

作为钨单块原材料的钨板材产自富山制作所。现在,技术部次长角仓孝典负责其生产技术研发。角仓自入职以来的20年间一直隶属于研究开发部门,从事钨和钼的开发工作。2018年,角仓开始参与ITER计划。同时,他还与饭仓一同开发“不破裂的钨”。与生产钨单块时相同,现在角仓的任务之一便是在钨板材生产过程中确保质量稳定性。

“钨板材的生产要经过钨粉末成型及烧结体轧制加工工序,可只有当所有要素都彼此协调时,才能实现‘不破裂’这一特性。我一直致力于提升每位作业人员的意识和积极性。为实现更高质量,我们构建起了相应体制,确保制作所全员齐心协力,共同应对难关。”(角仓)

角仓还有一个任务。现在,联合材料已开始提供偏滤器外侧靶材用的钨单块,而角仓的任务,则是向负责提供内侧靶材的欧洲生产商介绍并促使其采用联合材料的钨单块。

“我拜访了3家欧洲生产商。针对其中一家生产商,我们已完成样机评估试验,且满足合格基准。负责推进ITER计划的欧盟机构Fusion For Energy也认证了我们的产品。从投标到中标的流程与日本国内差异较大,但我司积极推进钨单块相关举措,获得了客户好评。除了ITER计划外,针对欧洲各研究机构推进的核聚变堆开发项目,我希望准确把握市场对偏滤器的需求,拓展新业务。”(角仓)

注册期刊发布通知服务

注册您的电子邮箱地址后,即可在最新期刊发布时收到通知。

有意者请通过注册表格进行登记。

如需取消订阅,请点击此处。