三大要素:合成、加工与镀膜~向高质量、高精度与高性能发起挑战~

通过合成成套设备的稳定运行来确保质量

难波等人所开发的ZnSe合成技术得到了切实传承,现在,负责该任务的人员是住友电工硬质合金株式会社光学部件开发室的片冈萌子。

“高质量ZnSe结晶是指激光吸收率较低的结晶。关于最新型激光加工机械所要求的镜头吸收率,例如,对于1,000W的激光能量入射,要求吸收率为1.5W以下,即要求达到0.15%以下的低吸收率。一旦镜头吸收光束,就会升温,达到高温后,焦点距离会出现极少量变化,导致失焦。在高精度的激光加工过程中,仅仅确保“光束不造成任何破损(开发之初的要求)”这一点是不够的。现在,就连聚光特性的细微变化也会被视为不合格。”(片冈)

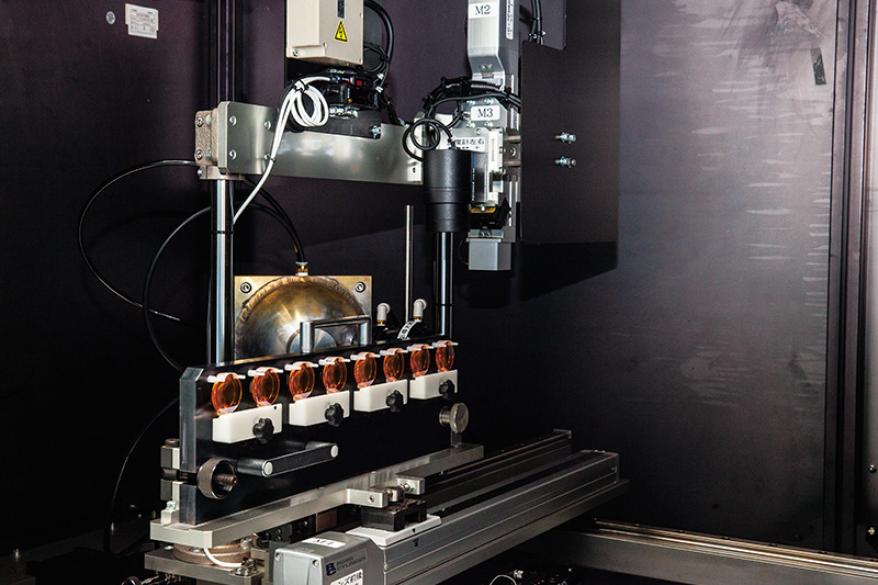

如果仅仅运行成套设备,则无法生产出高质量ZnSe。每一次合成的ZnSe重量高达数百公斤,合成时间长达数百小时。而且一旦开始合成,就不允许出现中断,哪怕是瞬间中断。一旦中断,即便再次开始合成,也无法合成出具有光学均匀性的ZnSe。

“由于我们在合成成套设备中会使用与制造半导体时相同的、具有可燃性与毒性的材料气体,因此除了合成箱主体之外,为随时监测包括气体供应、压力控制、排气、除害和冷却等在内的所有设备及整个系统,并在发生异常情况时安全地停止应急设备,成套设备中的系统自带地震仪和应急发电机。但如果最关键的传感器类部件和设备的可靠性较低,最终就会导致合成频繁停止,无法完成商业量产。我们针对各种机器开展长期现场试验,重视选择零故障的传感器与较少故障的机器,并确保其多重性,最终制造出了具备高度可靠性的成套设备。同时,我们竭尽全力对温度、压力和气体流量等参数条件进行持续优化,进而生产出低吸收率的高质量ZnSe。此外,我们还推进了相关举措,致力于在检测成套设备异常征兆与预兆的作业中引进AI(人工智能)。”(片冈)

将“像差”抑制到极限的“非球面镜头”

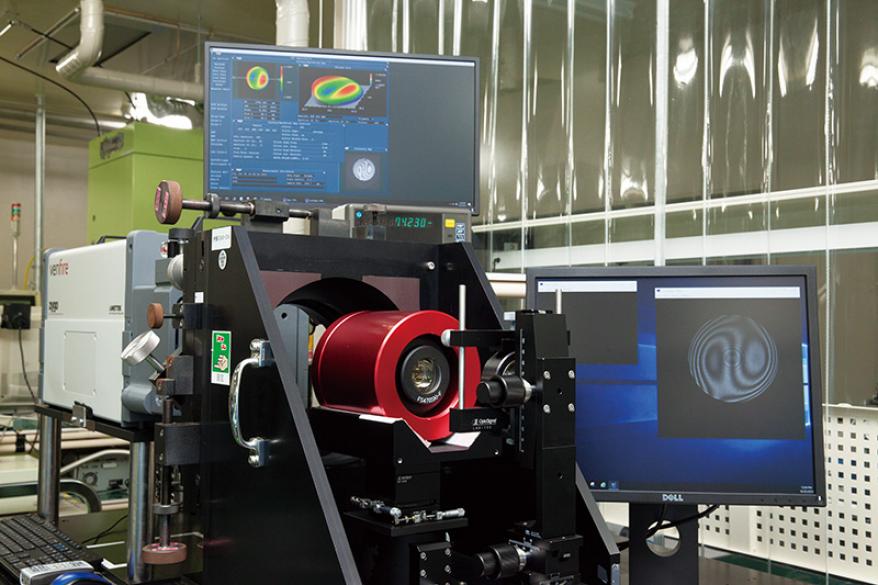

通常对光束进行聚光采用的是球面形状的镜头,但由于球面镜头本身带有“像差”(光学性误差),无法将聚光直径缩小到理论上最小直径的衍射极限。而非球面镜头便可解决该问题。住友电工集团在开发Fθ镜头的过程中掌握了切削加工技术(基于金刚石制切削工具和超精密旋床),运用该技术开发出了ZnSe制非球面镜头,它所实现的聚光性能可将像差抑制到极限。负责该非球面镜头开发工作的人员是光学部件开发室的土山泰裕。

“作为最近正在快速普及的光纤激光金属切断加工机械用的聚光镜头,我们开发出了合成石英玻璃制的非球面镜头。由于ZnSe是比较柔软的材质,因此在切削加工中,可用ZnSe制作出非球面。另一方面,由于合成石英较硬,难以切削,因此我们研发出了通过研磨来制作非球面的新技术。此外,还必须开发出相应检测手法,以检查非球面是否符合目标形状。市场要求非球面镜头达到0.5μm以下的形状精度,类比于田径运动场,就相当于与跑道面积相比,连1mm的凹凸都不存在的平坦度。为了实现这一点,我们从高层次出发,兼顾精密研磨和形状检测技术,保证质量,从结果上来说,已有众多加工机械生产商采用了我们的产品。现在,对于激光加工机械而言,我们的镜头产品已成为不可或缺的存在。”(土山)

无钍薄膜的开发举措

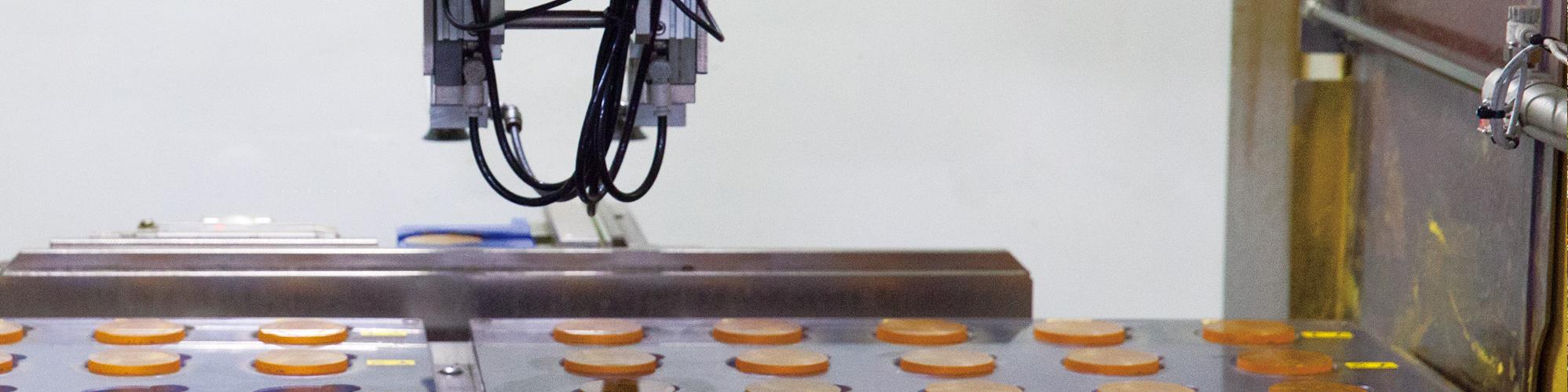

通过加工,镜头表面被镀上了一层用于防止光束表面反射的镀膜。因为对于大功率激光而言,哪怕是极少量的反射光,也有可能烧坏周围物品。以往通常是将氟化钍用作镜头ZnSe镜头的镀膜材料。其优点在于光束吸收少,还可轻易实现真空蒸镀,但另一方面,由于钍是放射性物质,根据2009年日本政府所公布的方针,在处理超过一定量的钍时,必须采取确保安全的措施。近年来,随着环保意识的提升,住友电工集团已着手开发不使用氟化钍的、无钍防反射镀膜。负责该工作的人员是光学部件开发室的楠幸久。

“最大的课题是将开发出的镀膜对光束的膜吸收率降至含钍镀膜的同等或以下水准。我们查阅了各种文献,但发现作为单一化合物,不存在这样的材料。在开发陷入僵局时,我们想到了采用独有的调配方法,即将多种化合物混合起来的方案。这是一个巨大的突破。”(楠)

楠等人不断寻找候选物质,并对其混合比率进行探讨。随后,他们通过光学薄膜的设计降低了吸收率,并优化了制造条件,最终成功开发出了使用无钍薄膜的镜头,并投入市场。

“开发之初,初始特性方面并无问题,但将其搭载于客户的激光加工机械后,在长期使用的过程中,屡屡发生镀膜受损的问题,这让我们吃了不少苦头。但每次遇到问题,我们都会全力改善,并通过了集团内外严格的评估试验,从集团内部完全撤去了使用钍的工序。现如今,部分其它公司生产的光学部件中依然会使用钍,所以我认为该技术体现出了本集团的优势。”(楠)

注册期刊发布通知服务

注册您的电子邮箱地址后,即可在最新期刊发布时收到通知。

有意者请通过注册表格进行登记。

如需取消订阅,请点击此处。