CASE时代中汽车线束的使命~注重产品制造,改变产品制造~

CASE时代所需的汽车线束

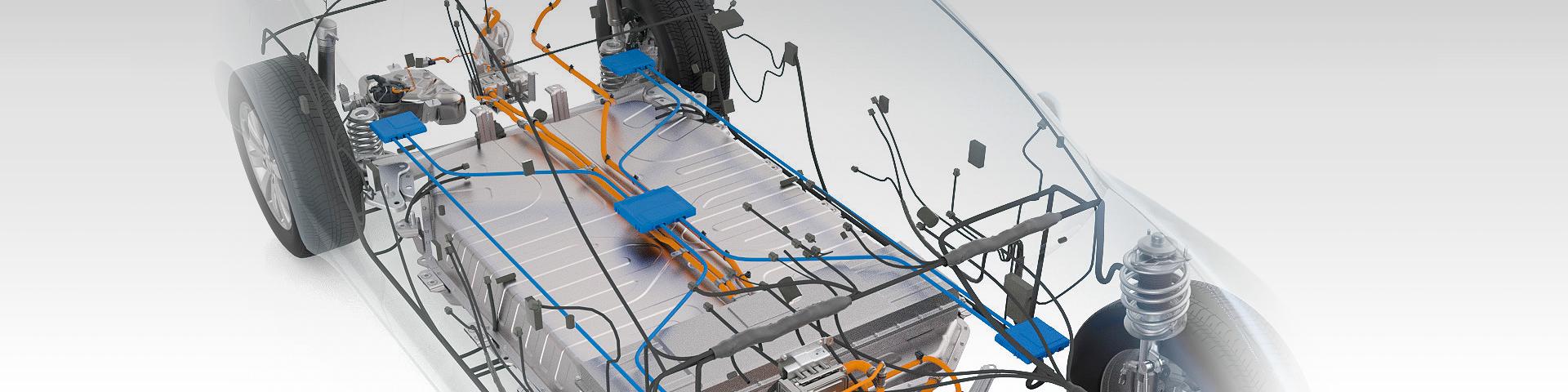

住友电工集团移动领域的核心事业是汽车线束,负责其开发和生产的是集团子公司――住友电装株式会社(以下简称“住友电装”)。汽车线束是一种几乎完全由人工制成的“劳动密集型产品”,这是其最大的特征。其生产网点遍布全世界约30个国家,员工总人数多达约23万人。决定其品质的关键正是“人员”的技术与技能。但由于生产线束的地区和人员不同,产品的品质也很有可能参差不齐。但是住友电工集团从很早以前就向这一课题发起了挑战。集团的目标是“全球统一的最高品质”,为实现该目标,住友电装通过“闪亮活动(闪亮的内心、行动、技术、设备和工厂)”实现了“闪亮制造”,这成为了获取全球汽车制造商的高度信赖、达成全球份额No.1的原动力。

“在CASE时代,汽车线束自身的进化必不可少。几年前,我们针对车身轻量化需求,研发出了“铝线束”。车辆整体减轻了约12%,节油的同时,还有助于二氧化碳减排。我希望在CASE业务中,也能像这些举措一样,向社会提供时代所需的产品。”(住友电装代表取缔役社长 漆畑宪一)

如漆畑所述,CASE的动向为汽车线束带来了全新的局面。以电动汽车为例。能承载大电流的电缆必然是由数千根裸线构成的复杂电缆,其直径也不得不相应增大,这需要能避免断线等问题的、具有高度可靠性的长寿电缆。此外,为了实现“Connected”,伴随着通信高速化和大容量化,信号正不断高频化。关键在于连接器。这就需要对连接器形状进行优化,以确保高频信号能顺畅通过。综上所述,CASE对汽车线束产生的冲击不容小觑。

商业模式发生改变,产品制造的转折点

另一方面,漆畑指出汽车线束自身的产品制造也迎来了巨大的转换点。

“由于全球性半导体不足和新冠疫情等的影响,以往的商业模式已不再适用。为突破这样的困局,我们实施了“地产地销”策略。就好比美国采用的汽车线束不是产于东盟,而是产于北美。但存在一个巨大的问题。从特性上来说,汽车线束几乎完全是由‘人’手制成,因此其品质受人员技能左右。”(漆畑)

至今为止,本公司是通过提升各地区员工的技能、知识与见解,来确保“世界统一最高品质”,其中不乏“闪亮运动”所象征的、脚踏实地的技能提升举措。这是因为汽车线束生产“自动化”曾被视为不可能。但为了解决课题,开发团队开始着手“自动化”的相关举措。其成果之一是可自动设置切压线的“成套作业”。手动作业的前置期为1.5日,而“成套作业”可将前置期大幅缩短至2小时。此外,本公司还实现了划时代的自动化。

“我们通过‘e-STEALTHW/H®’实现了装配自动化。此外,我们还计划将e-STEALTHW/H®和小型化线束的自动组装机制结合在一起,以改变线束形状,在较少品目的前提下,实现多品种规格。虽然还是一些局部的自动化,但我希望不断推进这些举措与设备的通用化,致力于‘当地生产当地消费’和BCP(事业持续计划)等举措,开拓出产品制造的新世界。”(漆畑)

同时,住友电工集团也非常关注CASE时代中的产品制造。

通过推进DX,改变产品制造现场

此外,推进DX有可能大幅改变商业模式。“首先,我希望实现设计业务的数字化。至今为止,我们一直依赖人员的技术和技能,但要缩短前置期,就必须推进数字化。我们采用3DCAD和VR等工具来推进数字化。希望在2030年起的10年间,实现100%数字化。此外,越南是在实际产品制造中得出优异成果的国家之一。为了让全球员工学习借鉴其最佳实践,我们也在不断尝试分析作业和数据,通过AI实现最优布局。更重要的是生产管理。我们希望统一管理接单、生产、库存及交货等多个流程,通过“可视化”来减少浪费,提升效率。这样的举措将改变现有的商业机制,强化企业的可持续发展性。我认为这就是响应CASE时代需求的制造相关举措之一。”(漆畑)

住友电工集团的汽车线束事业在保持最高市场份额、履行供应责任的同时,以实际符合CASE规格标准的技术实力和产品制造业务,持续创造出高附加价值。

注册期刊发布通知服务

注册您的电子邮箱地址后,即可在最新期刊发布时收到通知。

有意者请通过注册表格进行登记。

如需取消订阅,请点击此处。