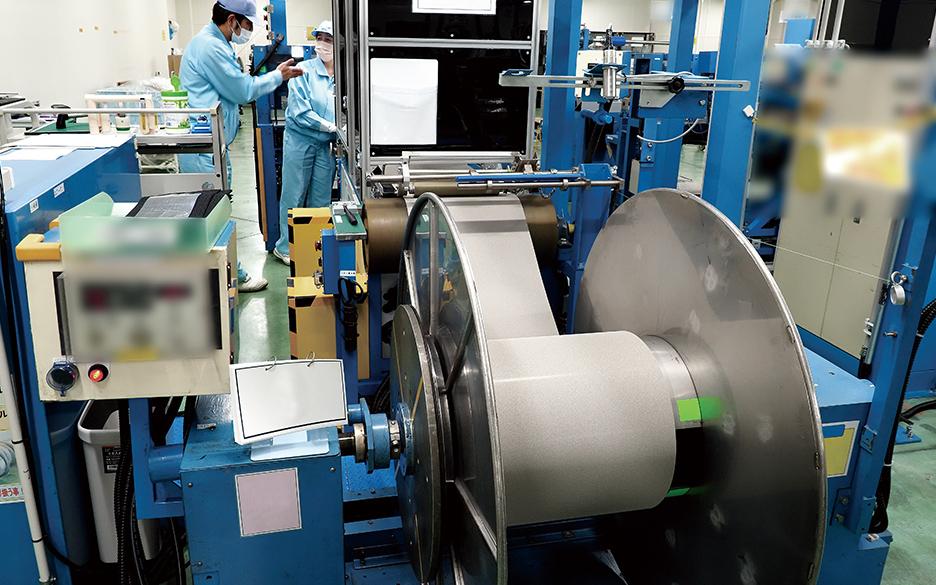

高产能的Celmet™制造现场〜富山住友电工,深耕于产品制造〜

实现高生产率、高品质

位于日本富山县新湊港附近的富山住友电工创业于1973年铝连续铸造压延设备投产。次年,住友电工富山电线工厂竣工,开始制造铝高压输电线;1985年开始制造Celmet™;1994年强化生产体制。此外,随着Celmet™在HEV上的应用激增,2007年开始增设生产设备。现在的产能为年均月产80万㎡。

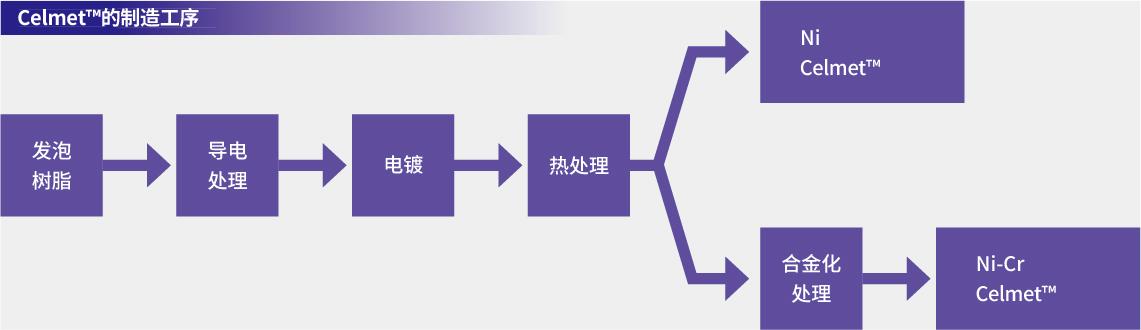

将镍电镀至作为基材的发泡聚氨酯,即可制成Celmet™。富山住友电工在高速均匀电镀工序后,还会进行一次高品质电镀工序,这样的两段式电镀法既确保了生产率,又确保了品质。随后,通过焙烧去除聚氨酯和碳。调整厚度,切成所需的产品宽度,完成生产。随后进行整体外观检查并发货。

实现创新设备“卷对卷”

在这一系列制造工序中,实现“卷对卷”是一项重大的创新举措。现在兼任取缔役与制造部长的吉川龙一就参与其中。吉川在大学时期开展Celmet™相关研究,他听闻“若这项研究进展顺利,手机尺寸可缩小至能放进口袋的大小”,经过询问,他得知是富山住友电工在生产Celmet™。吉川预感到Celmet™大有前途,于是决定应聘富山住友电工。

“入职后我从事制造设备设计,见到狭窄的单板生产设备后,我向上司提出了生产率低且损耗大的问题。为解决该问题,我提出了‘创新项目’方案并开始制造的,正是现行设备构成的原型机。我的目标是,将原料宽度加宽至1米,涵盖电镀、热处理和检查工序,制出“卷对卷”设备。从设计角度来说,由于Celmet™很轻,难以连续卷成卷盘。一旦加宽,原料就可能断掉,无法顺畅卷动。周围人给予我各种建议,经过2年时间,终于实现了稳定卷动。”(吉川)

吉川进行了各种尝试,例如:低张力传送、弯折次数较少的装置设计、通过低张力实现校正卷动的控制开发、高速S形控制开发等。自此,可全工序连续生产的设备诞生了。

投入资源强化BCP 规避停工风险

现任质量保证部长的大村忠司,入职后便作为生产技术负责人员人推进Celmet™相关业务。兼任客户负责人员的大村,曾因“防止混入金属异物”对策而招致诸多责难。

“我们采取了深入举措,包括尽量去除生产设备中的金属异物,想方设法避免粉尘进入工厂内部。我们将想到的所有风险逐一击破,异物混入的情况确实减少了。不仅限于公司内部,我还希望与原料厂商协作,向客户稳定供应高品质的Celmet™。”(大村)

此外,从Celmet™被转用于车载电池的时期开始,现任电子材料工厂(Celmet™工厂)长的西村淳一便参与了相关业务。

“原料供应商出现了问题,我们不得不在当地另找供应商替代生产。这件事给我留下了深刻印象。通过‘防止混入金属异物’对策形成的团队协作能力得到有效发挥,我再次深刻感受到BCP(Business Continuity Plan=事业持续计划)的重要性。现在,我作为厂长随时关注因意外事态导致停工的风险,为规避风险,正不断投入资源以强化BCP。”(西村)

希望成为获得世界认可的独一无二存在

新一代HEV用Celmet™相关技术开发业务也在推进之中。电子材料技术课长塚本贤吾正致力于该业务。他与住友电工的团队协作开发适用于镍氢电池的全新Celmet™。

“Celmet™计划于2年后开始量产,我们的目标是提升其性能。此外,针对燃料电池和制氢装置,我们还提出了样品方案。当下,Celmet™正处于转换期,我们希望把握住这次良机。”(塚本)

兼任富山住友电工董事与技术部长的土田齐,从一开始便领导参与了Celmet™生产业务。

“Celmet™具有各种功能,集屏蔽性能和吸声等众多功能于一身。但各种功能与客户需求间的匹配并非易事,公司的前辈们也经历了不少曲折才成功将Celmet™运用于电池。我认为Celmet™之所以能发展至今,是因为我们遇到了出色的合作伙伴和供应商,共同克服了多个难关。良好关系的构建尤为重要,各相关方都有一个共同的目标,那就是制造出优质产品。这样的综合实力就是本公司的优势所在。关于‘氢’的全新探索中还存在不少课题,我希望Celmet™能获得世界认可,发展为真正的No.1,成为独一无二的存在。”(土田)

注册期刊发布通知服务

注册您的电子邮箱地址后,即可在最新期刊发布时收到通知。

有意者请通过注册表格进行登记。

如需取消订阅,请点击此处。