为了确保铝线束的可靠性〜强度和导电率的确保〜

全新铝合金的开发苦战

铝和铜相比,导电率较低,要想实现相同电阻,就必须增大电线截面积。电线截面积增大后,相应地轻量化效果就会减弱。大塚等人探讨了置换用材料的物性:以往铜线尺寸一般为低压电线常用的0.5mm2 (电线截面积) ,而铝电线则能够将该尺寸控制在0.75mm2以内。只需要添加符合目的的元素,就能得到想要的全新铝合金。随后,和住友电工的能源与电子材料研究所多次共同讨论后,我们得出了结论:要想在抑制导电性下降的同时,还要提升强度,有效手段就是添加Fe(铁) 。

另一方面,和全新铝合金的开发同步进行的则是量产化的探讨。“原本铝材质和铜相比,相同截面积下强度更低。在研究室中实现的材质,是否能够实际地在工厂中量产?电线要经过拉丝、绞合、压制等制造工序,但最让人担心的就是断线。我们致力于在各个工序中降低拉力和摩擦,以建立与铜线生产同等水准的高生产性为目标”(住友电装电线事业本部技师长·冈本治)。

“电线导体采用的裸线(铝线)φ为0.15〜0.4mm,非常细,我们发现随着Fe(铁) 添加量的增加,拉丝以及绞合的加工性将会降低。因此我们开始在不妨碍加工性的前提下,寻找能够置换部分Fe(铁),提升强度的第二添加元素”(上述的大塚)。大塚等人重新审视处于此消彼长关系的强度和导电率,判断在一定程度上可以允许导电率下降。于是在比较探讨各种元素后,我们发现Mg(镁)最适合。Al(铝)、Fe(铁)、Mg(镁)的优化组合,同时满足了加工性和性能的需求,实现了超越目标的拉伸强度和导电率。

耐心等待该全新铝合金完成的,是和大塚同属于自动网络技术研究所的平井宏树。平井被委派的职责,就是针对电气运用难度颇高的铝,开发出具有高度可靠性的端子。

端子内的锯齿才是关键

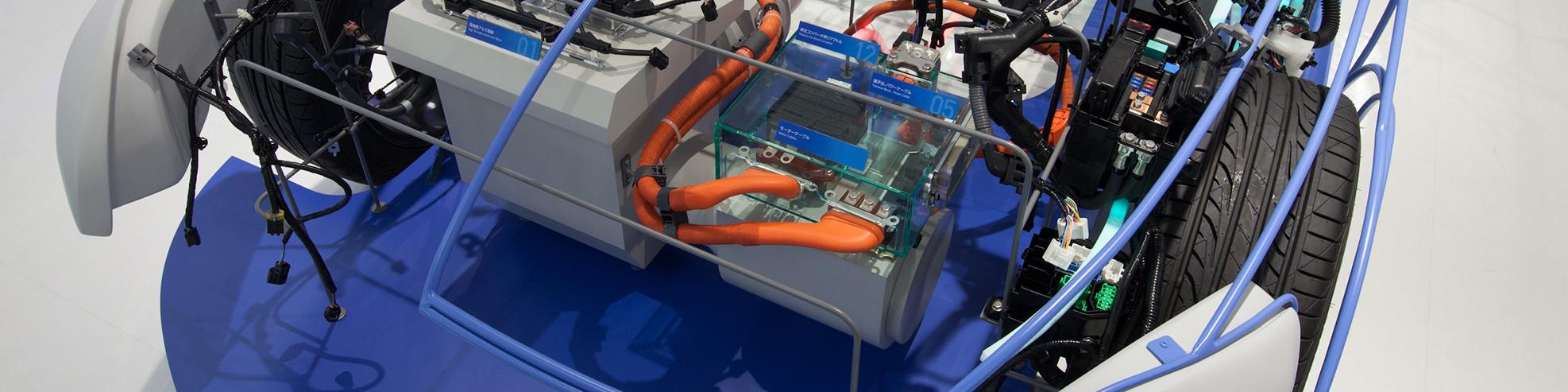

线束布满汽车内部。有的车型的电线可以多达约2,000根。很显然,需要在车内各部位将线束与线束连接起来。线束的连接部位采用了被称为压接的工法,形成插入了与电线相连接端子的接头相嵌合的结构。压接是指将端子和电线通过物理压力相接合的连接方法,能够确保电气连接和电线稳固。为了进一步开发铝线束,平井主要着眼于基于压接方式的铝电线和端子的连接技术的确立。

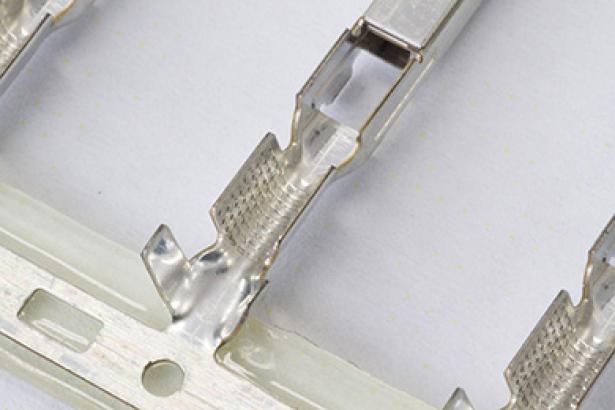

“人们认为铝的材料特性,会对压接产生影响。铝的表面,覆盖着坚固的绝缘性氧化膜。原本就是一种难以实现电气连接的材料。因此,为了确保电气连接,在压接过程中,破坏坚固的绝缘性氧化膜就成了最大的课题。此时的突破口就是端子的锯齿”(上述的平井)

锯齿是指压接用端子的电线连接部位所形成的刻槽,该部位在压接后可防止电线脱落。人们发现对于铝电线,如果用锯齿破坏电线表面的氧化膜,就能大幅提升端子和电线的电气连接的稳定性。平井的实验极其独特。该过程可称为铝的氧化被膜的“可视化”,将模拟氧化膜的油漆涂在粘土上,用粘土模拟电线,再用模拟端子压碎粘土。结果确认锯齿附近的粘土出现了很大变形,涂层被破坏。“对该部位进一步施加负荷的话,电线和端子的新生面便会连结在一起(锡会凝结在铝电线上),便可确保电气连接。除了粘土的模拟实验之外,我们还通过CAE解析、接合状态的精密分析等60多种试制和检验发现,为确保连接可靠性,需要增加电线和端子的凝集部位——锯齿边。该尝试成为了端子开发的重点”(上述的平井)

为了改善电气连接性能,新诞生的端子在确保锯齿边量的同时,为改善电线稳固性,还大范围地加入了细小的凹凸。更加重要的是,仅通过锯齿边的变更就确保了连接性。通过灵活应用以往的端子生产资产,能够大幅地削减成本。在量产方面,通过与住友电装部件事业本部连接技术部合作,实现了包括确保锯齿质量和压接加工在内的连接可靠性。平井所推进的端子开发,成为了实现和其它公司明显差异化的因素之一。

随后,在一系列的铝线束开发中无法避而不谈的,就是铝的防腐蚀技术的开发。相关负责人就是和平井同属自动网络技术研究所的山野能章。

注册期刊发布通知服务

注册您的电子邮箱地址后,即可在最新期刊发布时收到通知。

有意者请通过注册表格进行登记。

如需取消订阅,请点击此处。