向汽车行业的变革“CASE”发起挑战~配线束可靠性评估和高速通信零部件设计~

CAE技术预测断线寿命

据说汽车行业已迎来百年一度的变革期。印证这一趋势的关键词“CASE”,由Connected(互联)、Autonomous(自动驾驶)、Shared&Services(共享与服务)与Electric(电动)这几个英文单词的首字母组成。作为综合性汽车零部件供应商,住友电工集团围绕“CASE”开展了各种举措,以下将介绍作为主力产品的配线束及与之相连的连接器的CAE解析。

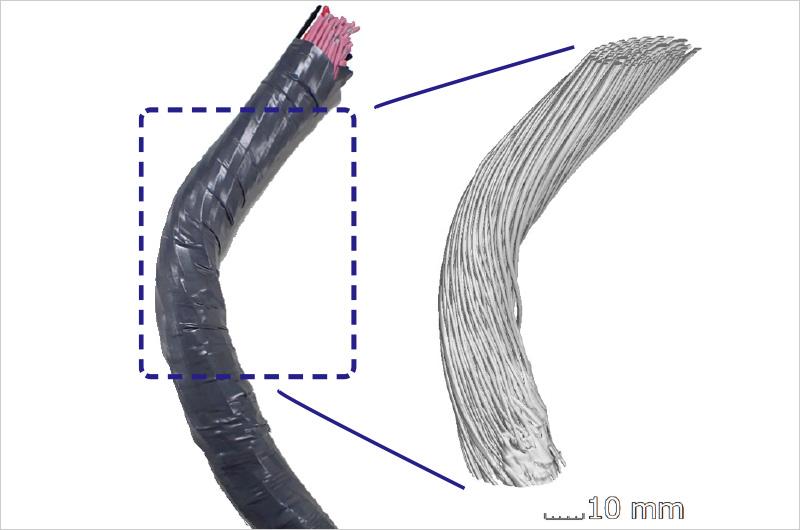

配线束多用于汽车车内布线,是一种传输能源与信息的、具有类似人体神经或血管功能的传输系统。其可靠性评估已成为重大课题之一。至断线为止的配线束寿命是评估可靠性的重要因素之一。频繁开关的车门可动部位的配线束容易出问题,针对该配线束的可靠性评估是尤为重要的课题。住友电工集团于1990年代开始着手断线寿命预测模拟。从那时开始,大阪研究部部长岛田茂树便一直参与CAE解析至今。

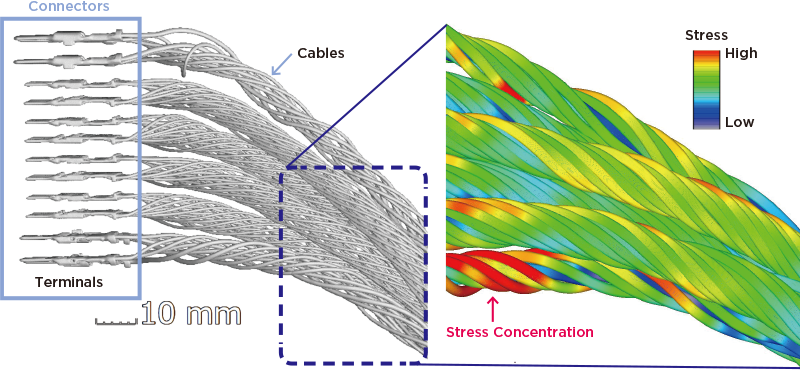

“汽车生产商们在2000年左右对可靠性提出了更加严格的要求。同时,配线束生产商之间围绕CAE技术开发的竞争日益激烈,在断线寿命预测技术方面,住友电工远不如其他公司。客户曾严厉指出住友电工的技术已落后10年。在这样的背景下,由分析团队和CAE团队合并而成的解析研得以设立,与负责实验和检验的住友电装株式会社协作,开始着手更高精度的CAE开发。作为重大转折点,解析研确立了全新的CAE手法,例如运用X光CT实现电缆内部裸线形状可视化,找出电缆内部损伤部位和左右断线寿命的因子等。”(岛田)

现在,汽车生产商客户对住友电工的CAE技术给予高度评价,称赞其已达行业顶级水准。

电动汽车这一巨大潮流将改变配线束

人们之所以重视配线束可靠性评估,是因为它与汽车的可靠性及安全性直接相关。换言之,市场需要“在达到汽车报废年限前永不断线”这种程度的可靠性。住友电装株式会社开发实验部W/H可靠性组长田中有纪如此说到。

“近年来,新车开发周期正不断缩短。其中,人们对配线束断线耐久性的要求也变得更加严格。我们作为配线束生产商,能够返工的时间已越来越有限。因此,必须从设计阶段就开始运用CAE,通过模拟方式尽早排除问题点,这就是我们的重要职能之一。此外,竞标过程中,有的客户还会要求通过模拟技术来确认可靠性。今后,我希望在推进模拟技术不断进化的同时,培养出能熟练运用该技术的人才,构建起强大的CAE团队。”(田中)

在大阪研究部负责CAE解析的奥村宗一郎与岛田共事,二人共同研发基于CAE的配线束断线寿命预测技术,他说CASE的发展动向也让配线束的CAE迎来了全新局面。

“CASE的要素之一Electric(电动)就需要大电流。因此,其电缆必然会变成粗径。以往,车内所铺设的用于传输能源的电缆由数十根裸线构成,而电动汽车所采用的电缆的结构更为复杂,有的甚至是由数千根裸线构成。我们可通过模拟方式判断出何处受损会导致断线,同时这也确立了一种专有技术,即有助于实现电缆长寿化的专有技术。裸线的绞合方式与弯曲方式多种多样,这些方式也与性能和制造工序的效率息息相关。在实物实验存在局限性的世界中,我希望通过CAE实现具有高度可靠性的电动汽车用电缆。”(奥村)

运用CAE解析,开发高速通信连接器

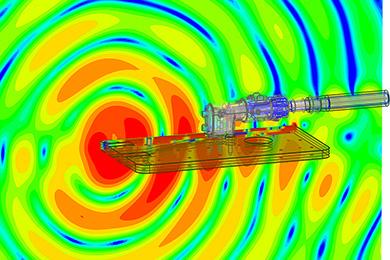

“CASE”中的Connected(互联)是指,通过传感器获取车辆状态和周围路况等各种数据,打造出具备多种价值的“互联汽车”。在汽车内部传输互联信息的就是配线束。重点在于,伴随通信高速化和大容量化,流通信号已趋于高频化。要实现“互联”,就必须顺畅地传输信号。实现这一设想的是汽车事业本部互联开发推进部的山下真直。

“将车内所铺设的配线束连接在一起的零部件是连接器。在高频情况下,是在极短时间内利用极短波长的电气信号进行通信,但连接器会对信号造成不小的压力,由于反射等因素导致信号减弱,进而导致通信不匹配。这要求技术人员对连接器的形状进行设计,以确保信号能顺畅地通过其中。此时就需要用到CAE。用CAD设计形状,再用计算机上的解析软件读取该形状并设置通信条件,然后采用CAE手法之一,通过对解析对象进行网格细分并计算,进而导出连接器的最佳形状。这便是实现互联的手段之一。”(山下)

山下所进行的“计算”是课题之一。在CAE解析中,为表现波长较短的高频,需细分网格尺寸,因此解析中进行的计算量和数据量正逐年递增。在全力推进计算技术开发的同时,人们正着眼于新一代CAE解析并构建相应体制,例如设备增强等。

以上介绍的住友电工集团的解析技术相关举措仅仅是一个事例。解析研进行分析与解析的对象是所有事业领域的所有产品。出色的解析技术能确保企业的竞争优势。此外,确保产品具备高度的可靠性,为提升制造业务而做出贡献,这就是住友电工每位研究人员的使命感,正是他们的使命感促使解析技术不断进化。为达使命,挑战不息!

注册期刊发布通知服务

注册您的电子邮箱地址后,即可在最新期刊发布时收到通知。

有意者请通过注册表格进行登记。

如需取消订阅,请点击此处。